स्वत: पूजन करा. सोलून काढण्याचे यंत्र स्वतःच करा

लेखातील सर्व फोटो

या लेखाचा विषय प्लायवुड तयार करणे आहे. आम्ही त्याच्या उत्पादनाच्या संपूर्ण चक्राशी परिचित होऊ - झाडाची खोड काढून टाकण्यापासून ते तयार सामग्री वेअरहाऊसमध्ये पाठवण्यापर्यंत. याव्यतिरिक्त, आम्ही घरी प्लायवुड तयार करणे शक्य आहे की नाही हे शोधू.

उत्पादनाच्या टप्प्यांपैकी एक म्हणजे लॉग पीलिंग मशीनमध्ये भरणे.

उत्पादन चक्र

यात अनेक टप्प्यांचा समावेश आहे:

काही टप्प्यांवर थोडे अधिक तपशीलात जाणे योग्य आहे.

नोंदी तयार करणे

पूर्ण उत्पादन चक्रात प्लायवुड कशापासून बनवले जाते?

- शंकूच्या आकाराचे आणि नियमितपणे पाने गळणारा झाडे च्या trunks पासून;

- बाईंडरपासून बनविलेले - कृत्रिम रेजिन्सवर आधारित चिकटलेले.

सर्वात सामान्य प्लायवुड सामग्री पाइन आणि बर्च झाडापासून तयार केलेले आहेत. फिर, लार्च, देवदार, ऐटबाज, पोप्लर, अल्डर, लिन्डेन, अस्पेन आणि बीच हे काहीसे कमी वारंवार वापरले जातात.

कृपया लक्षात ठेवा: सॉफ्टवुड आणि हार्डवुड प्लायवुड स्पष्टपणे भिन्न आहेत यांत्रिक शक्तीआणि अनुक्रमे 3919.1-96 आणि 3919.2-96 भिन्न GOSTs नुसार तयार केले जाते.

करवलेल्या आणि डिलिंब केलेले लॉग डीबार्क केले जातात (छाल साफ केले जातात) आणि हाताने किंवा क्रॉस-कटिंग मशीनवर समान लांबीचे तुकडे करतात. IN हिवाळा वेळसह बाथ मध्ये trunks पूर्व-कंडिशन आहेत उबदार पाणीगोठलेल्या लाकडाला आवश्यक प्लास्टिसिटी देण्यासाठी.

बार्क debarking.

गोलाकार आणि सोलणे

सामान्यतः, या दोन ऑपरेशन्स एकाच मशीनवर केल्या जातात.

प्रथम, वर्कपीसला दंडगोलाकार आकार दिला जातो; मग त्यातून सुमारे एक मिलिमीटर जाडीचा लाकडाचा थर एका टेपरिंग सर्पिलमध्ये काढला जातो. उर्वरित कटिंग्ज उत्पादनात वापरली जात नाहीत.

पत्रके मध्ये कटिंग

हे साहित्याच्या वर्गीकरणासह आहे. शीट्सचे दोषपूर्ण क्षेत्र कापले जातात; लहान रुंदीच्या (1.5 मीटर पेक्षा कमी) पट्ट्या संपूर्ण शीटमध्ये चिकटवण्यासाठी वापरल्या जाऊ शकतात.

वरवरचा भपका पत्रके आणि प्राथमिक क्रमवारी मध्ये कटिंग.

मग वरवरचा भपका गोंद रोलर्समधून जातो, जिथे तो बाईंडरने लेपित असतो.

माहिती: एफसी प्लायवुडच्या उत्पादनात, युरिया-फॉर्मल्डिहाइड राळ वापरला जातो.

तथाकथित तांत्रिक FSF प्लायवुडफिनॉल-फॉर्मल्डिहाइड रेजिन्ससह चिकटलेले, जे आम्हाला हे उत्पादन हानिकारक म्हणून वर्गीकृत करण्यास अनुमती देते.

कोरडे दाबा

चादरी सुकविण्यासाठी वापरतात हायड्रॉलिक प्रेससुपरहिटेड स्टीमसह प्लेट्स गरम करणे.

ठराविक तापमानसुमारे 200 अंशांवर कोरडे.

सायकलच्या या भागाचा कालावधी शीटच्या जाडीवर अवलंबून 30 मिनिटांपासून 2 तासांपर्यंत असतो.

कोरडे गहन येथे चालते सक्तीचे वायुवीजनपरिसर: आधीच नमूद केल्याप्रमाणे, फॉर्मल्डिहाइड आरोग्यासाठी अजिबात चांगले नाही.

प्रेसमधून अनलोड करणे.

ट्रिमिंग

वाळलेल्या शीट असमान कडा असलेल्या अस्वच्छ सँडविचसारखे दिसते. विक्रीसाठी तयार असलेल्या उत्पादनात बदलण्यासाठी, ते सॉइंग मशीनवर ट्रिम केले जाते.

कृपया लक्षात ठेवा: GOST आवश्यकतांनुसार, शीटच्या कडा एकमेकांना काटेकोरपणे लंब असणे आवश्यक आहे.

बायस प्रति रेखीय मीटर 2 मिमी पेक्षा जास्त असू शकत नाही.

वर्गीकरण

प्लायवुडची गुणवत्ता दृष्यदृष्ट्या निर्धारित केली जाते आणि पृष्ठभागाच्या स्वरूपावर अवलंबून, त्यास एक श्रेणी म्हणून वर्गीकृत करण्यास अनुमती देते - अभिजात ते चौथ्यापर्यंत.

मुख्य दोषांमध्ये हे समाविष्ट आहे:

- जिवंत आणि घसरण गाठ;

- तुटलेली आणि अखंड क्रॅक;

- निरोगी आणि वेदनादायक रंग बदलतो.

पानाची किंमत, विविधतेनुसार, दोन पट किंवा त्याहून अधिक बदलू शकते.

दोन तथ्ये विशेषतः लक्षात घेण्यासारखी आहेत:

- ग्रेड ई (एलिट) सामग्रीसाठी, अगदी तीक्ष्ण रंग संक्रमणे आणि लिबासच्या पृष्ठभागाच्या संरचनेत महत्त्वपूर्ण बदल अस्वीकार्य आहेत;

फोटो आपल्याला अभिजात वर्ग आणि इतर वाणांमधील फरकाचे मूल्यांकन करण्यास अनुमती देतो.

- वरवरचा भपका डिलेमिनेशन ग्रेडची पर्वा न करता शीटला ताबडतोब वाया घालवते.

गोदाम

उभ्या किंवा कोनात स्थापित केलेला प्लायवुड बोर्ड वरवरच्या थरांना बांधणाऱ्या रेझिन्सच्या तरलतेमुळे स्वतःच्या वजनाखाली विकृत होण्यास सक्षम असतो.

तसेच: किण्वन तेजस्वी सूर्यप्रकाशात वरच्या थराचा रंग बदलू शकतो.

म्हणूनच देशांतर्गत मानकांमध्ये समाविष्ट असलेल्या शीट्स संचयित करण्याच्या सूचनांसाठी ते कठोरपणे परिभाषित पद्धतीने संग्रहित करणे आवश्यक आहे:

- सतत आर्द्रता असलेल्या घरामध्ये;

- थेट सूर्यप्रकाशापासून संरक्षित;

- क्षैतिज स्थितीत, पॅलेट किंवा समर्थनांवर ठेवलेले.

साहित्य साठवण.

विशेष प्रकरण

शब्दावलीतील गोंधळ टाळण्यासाठी, एक सूक्ष्मता स्पष्ट करणे योग्य आहे. त्याच्या नावाच्या विरूद्ध, छिद्रित प्लायवुडचा लिबास लॅमिनेटशी काहीही संबंध नाही.

हे HDF शीटचे नाव आहे (उच्च-घनता फायबरबोर्ड, ज्याला दाबलेले हार्डबोर्ड देखील म्हणतात) त्यात नियमित अंतराने छिद्र केले जातात. सामग्री डिस्प्ले केसेसमध्ये वापरली जाते, कॅबिनेट पॅनेल म्हणून आणि अंतर्गत दरवाजेइ.

छिद्रित HDF.

वेडे हात

लहान खाजगी कार्यशाळेत सामान्य प्लायवुड तयार करता येईल का? पूर्ण चक्रासाठी - वाफ काढण्यासाठी, खोड काढून टाकण्यासाठी आणि वरवरचा भपका सोलण्यासाठी क्वचितच मोठ्या आकाराच्या उपकरणांची आवश्यकता असते. पण घरी तयार पत्रके मध्ये वरवरचा भपका gluing अगदी शक्य आहे.

हे का आवश्यक आहे? उदाहरणार्थ, तथाकथित अभियांत्रिकीच्या उत्पादनासाठी पर्केट बोर्ड, त्यावर चिकटवलेले हार्डवुड वरवरचा थर असलेल्या FC प्लायवुडचा समावेश आहे.

हस्तकला उत्पादन सेट करण्याचा सर्वात स्पष्ट मार्ग म्हणजे ग्लू रोलर्स आणि प्रेस खरेदी करणे, कारण प्लायवुडच्या उत्पादनासाठी वापरलेली उपकरणे अगदी परवडणारी आहेत. तथापि, आपण आपल्या स्वत: च्या हातांनी प्लायवुड विक्रीसाठी नसून केवळ दुरुस्तीच्या उद्देशाने तयार केल्यास स्वतःचे घर, तो फक्त फेडणार नाही.

प्लॅन “बी” मध्ये तयार प्लायवुड शीटवर लिबास थंडपणे चिकटविणे समाविष्ट आहे:

नोबल वुड लिबाससह प्लायवुड पेस्ट करणे.

- आणि घातली पातळी बेसशीट आणि लिबासची मागील बाजू पीव्हीए गोंद सह लेपित आहे;

- वरवरचा भपका शीटच्या पृष्ठभागावर घातला जातो आणि गुळगुळीत केला जातो;

- वर्कपीस जाड (22 - 27 मिमी) प्लायवुडच्या शीटने दाबली जाते आणि 300 - 400 किलो वजनाने लोड केली जाते, संपूर्ण पृष्ठभागावर शक्य तितक्या समान प्रमाणात वितरीत केली जाते.

गोंद पूर्णपणे कोरडे होण्यासाठी सुमारे एक दिवस लागेल.

या वेळेनंतर, नियमित स्थिर गोलाकार सॉ वापरून शीट आवश्यक आकाराच्या बोर्डांमध्ये कापली जाते.

मग मिलिंग मशीनकिंवा हँड राउटरमार्गदर्शकासह लाकडासाठी, याचा वापर सुमारे एक मिलीमीटर खोलीवर करण्यासाठी केला जातो.

परिणामी सामग्रीचा देखावा खरेदी केलेल्या पार्केटपेक्षा निकृष्ट होणार नाही.

कृपया लक्षात ठेवा: स्पष्ट कारणांसाठी, अशा प्रकारे बनविलेले पार्केट केवळ गोंदाने घातले जाऊ शकते.

क्लिक लॉकच्या अनुपस्थितीत, फ्लोटिंग इंस्टॉलेशनची कोणतीही चर्चा नाही.

निष्कर्ष

स्रोत: https://rubankom.com/materialy/proizvodnye/fanera/1917-kak-delayut-faneru

वरवरचा भपका मशीन

महागड्या प्रकारचे लाकूड हे फर्निचर तयार करण्यासाठी उत्कृष्ट कच्चा माल आहे, परंतु सर्व लोकांना अशी महाग उत्पादने परवडत नाहीत.

मौल्यवान प्रकारचे लाकूड वाचवण्यासाठी आणि अंतिम उत्पादनाची किंमत कमी करण्यासाठी, लिबासचा शोध लावला गेला. हे साहित्य आज क्लेडिंग फर्निचरसाठी अत्यंत लोकप्रिय आहे.

लिबास 100% नैसर्गिक लाकडाचा नमुना, पोत आणि सावली पुनरावृत्ती करतो.

लिबास तयार करण्यासाठी, कारखाने विशेष मशीन वापरतात. लिबास हे असू शकते:

- सोललेली

- planed

- sawn

त्यानुसार, तीन प्रकारचे लिबास उत्पादन मशीन आहेत.

लिबास उत्पादनासाठी पीलिंग मशीन

लिबास सोलणे लागू करण्यासाठी, लवचिकता वाढविण्यासाठी कच्च्या मालाला वाफेने पूर्व-उपचार करणे आवश्यक आहे.

यानंतर, लॉग डीबार्किंग मशीनला दिले जातात, जेथे वर्कपीसमधून साल काढून टाकली जाते, तसेच घाण आणि वाळू देखील असते, ज्यामुळे सोललेली चाकू लवकर निस्तेज होतात.

करवतीचा वापर करून, नोंदी विशिष्ट लांबीच्या लॉगमध्ये कापल्या जातात. चुराक प्रथम गोलाकार करणे आवश्यक आहे, त्यानंतर आपण सोलणे सुरू करू शकता.

पिलरमधून बाहेर येणारी लिबास पट्टी एका कन्व्हेयरवर ठेवली जाते जी ती कातर्यांना फीड करते. कात्री आवश्यक स्वरूपाच्या शीटमध्ये लिबास कापतात.

कन्व्हेयरच्या बाजूने, लिबास एका बंडलमध्ये ठेवला जातो, जो कातर्याखालील बाहेर काढला जातो आणि इलेक्ट्रिक लोडरचा वापर करून ड्रायरला दिला जातो.

उत्पादन रोलर ड्रायरमध्ये वाळवले जाते, नंतर ते कन्व्हेयरवर क्रमवारी लावले जाते आणि ग्रेडनुसार बंडलमध्ये ठेवले जाते. सदोष पत्रके एकत्र चिकटवता येतात. शीट्सवर गाठी असल्यास, ते लिबास दुरुस्ती मशीनवर पाठवले जातात, जेथे दोष काढून टाकले जातात आणि लिबास घालण्याने सजवले जातात.

हे लिबास मशीन आपल्याला विविध प्रकारच्या लाकडापासून 1.5 ते 5 मिमी जाडीसह शीट सामग्री तयार करण्यास अनुमती देते.

बऱ्याच मशीन्समध्ये अशी प्रणाली असते जी तुम्हाला त्यानंतरच्या प्रक्रियेसाठी स्वयंचलितपणे लॉग स्थापित करण्याची परवानगी देते.

ऑपरेटरची उत्पादकता आणि सुविधा वाढविण्यासाठी, मशीन्स हायड्रॉलिक लिफ्ट्स-सेंटर फाइंडर्ससह सुसज्ज आहेत, जे स्वतःच वर्कपीसच्या रोटेशनचा योग्य अक्ष निर्धारित करतात आणि त्यास सेंटरिंग शाफ्टच्या रोटेशनच्या अक्षाशी जोडतात.

वाफवलेल्या लाकडाची सोलणे पाइन, अल्डर आणि बर्च लाकडासाठी वापरली जाते. प्लायवुड सोललेल्या लिबासपासून बनवले जाते.

वरवरचा भपका प्लॅनिंग मशीन

सर्व प्रथम, रिज ट्रान्सव्हर्स कटिंगच्या अधीन आहेत. या प्रक्रियेदरम्यान, कड्यांना आवश्यक लांबीचे तुकडे केले जातात.

सर्व विभाग लांबीच्या दिशेने कापले जातात, परिणामी एक दुहेरी किनारी बीम बनते. कधीकधी ते अर्ध्यामध्ये पाहिले जाते.

यानंतर, व्हॅनचेस स्टीमिंग चेंबर किंवा ऑटोक्लेव्हमध्ये उष्णता उपचारांच्या अधीन असतात.

प्रत्येक सेटमध्ये लाकडाची सावली आणि नमुना जुळणे आवश्यक आहे.

या कारणास्तव, प्लॅनिंगच्या वेळी प्रत्येक व्हॅन्चमधून बाहेर पडलेल्या लिबासच्या शीट्स दुमडल्या जातात, वाळल्या जातात आणि बंडलमध्ये पॅक केल्या जातात ज्या क्रमाने ते प्लॅनरमधून बाहेर आले होते.

जेव्हा एकाच वेळी तीन व्हॅन्च तयार केले जातात, तेव्हा त्या प्रत्येकातील लिबास तीन वेगवेगळ्या बंडलमध्ये दुमडलेला असतो. पूर्ण, वाळलेल्या, पॅक केलेल्या आणि सुतळीने बांधलेल्या लिबासच्या बंडलला नॉल म्हणतात.

वरवरचा भपका बनवण्याचे मशीन तुम्हाला असामान्य पोत असलेल्या महागड्या प्रकारच्या लाकडापासून पातळ पत्रके तयार करण्यास अनुमती देते. हे साहित्य वेनिरिंगसाठी उत्कृष्ट आहे. लिबास तयार करण्याच्या पद्धती:

- रेडियल

- स्पर्शिक

- रेडियल-स्पर्शिका

- स्पर्शिक-शेवट.

लिबास तयार करण्यासाठी सर्वात आकर्षक कच्चा माल म्हणजे ओक लाकूड. या लिबासचा वापर लक्झरी विभागातील अडाणी फर्निचरसाठी केला जातो.

सोडून ओक वरवरचा भपकाविशेष स्टोअरमध्ये आपण मॅपल, बीच, लिन्डेन आणि महोगनी सामग्री शोधू शकता.

लिबास स्टिचिंग मशीन

विशेष मशीन वापरून लिबास कापला जातो. त्याची एक ऐवजी पातळ आणि नाजूक रचना आहे.

वरवरचा भपका सह पृष्ठभाग समाप्त करण्यासाठी, रोल मध्ये आणले आहे की एक पत्रक प्राप्त करण्यासाठी ते एकत्र सामील करणे आवश्यक आहे.

लिबास दोन प्रकारे जोडला जातो:

मध्ये या पद्धती तितक्याच लोकप्रिय आहेत फर्निचर उत्पादन. वरवरचा भपका स्टिचिंग मशीनवर चालते किंवा स्वहस्ते.

लहान कार्यशाळांसाठी डिझाइन केलेले हाताने पकडलेली उपकरणेलिबास चिकटविणे किंवा शिवणे.

विशेष उपकरणाचा वापर करून, चिकट किंवा थर्मल धागा गरम केला जातो आणि मुख्य बाजूला झिगझॅगमध्ये लावला जातो.

आज, लिबास स्टिचिंग मशीन लहान उपकरणे आहेत जी स्वायत्तपणे कार्य करतात. अशी मशीन एका तज्ञाद्वारे नियंत्रित केली जाते. सर्व काम स्पष्टपणे, कार्यक्षमतेने आणि पुरेसे जलद केले जाते.

मुख्यतः पुरातन, पुनर्संचयित आणि डिझायनर कार्यशाळांमध्ये हाताने शिलाई करणे कमी होत चालले आहे.

महागड्या प्रकारचे लाकूड हे फर्निचर तयार करण्यासाठी उत्कृष्ट कच्चा माल आहे, परंतु सर्व लोकांना अशी महाग उत्पादने परवडत नाहीत. मौल्यवान प्रकारच्या लाकडाची बचत करण्यासाठी आणि अंतिम उत्पादनाची किंमत कमी करण्यासाठी, लिबासचा शोध लावला गेला. हे साहित्य आज क्लेडिंग फर्निचरसाठी अत्यंत लोकप्रिय आहे. लिबास 100% नैसर्गिक लाकडाचा नमुना, पोत आणि सावली पुनरावृत्ती करतो.

लिबास तयार करण्यासाठी, कारखाने विशेष मशीन वापरतात. लिबास हे असू शकते:

- सोललेली

- planed

- sawn

त्यानुसार, तीन प्रकारचे लिबास उत्पादन मशीन आहेत.

लिबास सोलणे लागू करण्यासाठी, लवचिकता वाढविण्यासाठी कच्च्या मालाला वाफेने पूर्व-प्रक्रिया करणे आवश्यक आहे. यानंतर, लॉग डीबार्किंग मशीनला दिले जातात, जेथे वर्कपीसमधून साल काढून टाकली जाते, तसेच घाण आणि वाळू देखील असते, ज्यामुळे सोललेली चाकू लवकर निस्तेज होतात. करवतीचा वापर करून, नोंदी विशिष्ट लांबीच्या लॉगमध्ये कापल्या जातात. चुराक प्रथम गोलाकार करणे आवश्यक आहे, त्यानंतर आपण सोलणे सुरू करू शकता. पिलरमधून बाहेर येणारी लिबास पट्टी एका कन्व्हेयरवर ठेवली जाते जी ती कातर्यांना फीड करते. कात्री आवश्यक स्वरूपाच्या शीटमध्ये लिबास कापतात. कन्व्हेयरच्या बाजूने, लिबास एका बंडलमध्ये ठेवला जातो, जो कातर्याखालील बाहेर काढला जातो आणि इलेक्ट्रिक लोडरचा वापर करून ड्रायरला दिला जातो. उत्पादन रोलर ड्रायरमध्ये वाळवले जाते, नंतर ते कन्व्हेयरवर क्रमवारी लावले जाते आणि ग्रेडनुसार बंडलमध्ये ठेवले जाते. सदोष पत्रके एकत्र चिकटवता येतात. शीट्सवर गाठी असल्यास, ते लिबास दुरुस्ती मशीनवर पाठवले जातात, जेथे दोष काढून टाकले जातात आणि लिबास घालण्याने सजवले जातात.

हे लिबास मशीन आपल्याला विविध प्रकारच्या लाकडापासून 1.5 ते 5 मिमी जाडीसह शीट सामग्री तयार करण्यास अनुमती देते. बऱ्याच मशीन्समध्ये अशी प्रणाली असते जी तुम्हाला त्यानंतरच्या प्रक्रियेसाठी स्वयंचलितपणे लॉग स्थापित करण्याची परवानगी देते.

ऑपरेटरची उत्पादकता आणि सुविधा वाढविण्यासाठी, मशीन्स हायड्रॉलिक लिफ्ट्स-सेंटर फाइंडर्ससह सुसज्ज आहेत, जे स्वतःच वर्कपीसच्या रोटेशनचा योग्य अक्ष निर्धारित करतात आणि त्यास सेंटरिंग शाफ्टच्या रोटेशनच्या अक्षाशी जोडतात.

वाफवलेल्या लाकडाची सोलणे पाइन, अल्डर आणि बर्च लाकडासाठी वापरली जाते. प्लायवुड सोललेल्या लिबासपासून बनवले जाते.

सर्व प्रथम, रिज ट्रान्सव्हर्स कटिंगच्या अधीन आहेत. या प्रक्रियेदरम्यान, कड्यांना आवश्यक लांबीचे तुकडे केले जातात. सर्व विभाग लांबीच्या दिशेने कापले जातात, परिणामी एक दुहेरी किनारी बीम बनते. कधीकधी ते अर्ध्यामध्ये पाहिले जाते. यानंतर, व्हॅनचेस स्टीमिंग चेंबर किंवा ऑटोक्लेव्हमध्ये उष्णता उपचारांच्या अधीन असतात.

पुढे, व्हॅनचेस लिबास कटिंग मशीनवर प्लॅन करणे आवश्यक आहे. कापलेले लिबास रोलर ड्रायरमध्ये वाळवले जाते, छाटले जाते आणि बंडलमध्ये पॅक केले जाते. प्रत्येक सेटमध्ये विशिष्ट रेखाचित्र असते. प्रत्येक सेटमध्ये लाकडाची सावली आणि नमुना जुळणे आवश्यक आहे. या कारणास्तव, प्लॅनिंगच्या वेळी प्रत्येक व्हॅन्चमधून बाहेर पडलेल्या लिबासच्या शीट्स दुमडल्या जातात, वाळल्या जातात आणि बंडलमध्ये पॅक केल्या जातात ज्या क्रमाने ते प्लॅनरमधून बाहेर आले होते. जेव्हा एकाच वेळी तीन व्हॅन्च तयार केले जातात, तेव्हा त्या प्रत्येकातील लिबास तीन वेगवेगळ्या बंडलमध्ये दुमडलेला असतो. पूर्ण, वाळलेल्या, पॅक केलेल्या आणि सुतळीने बांधलेल्या लिबासच्या बंडलला नॉल म्हणतात.

वरवरचा भपका बनवण्याचे मशीन तुम्हाला असामान्य पोत असलेल्या महागड्या प्रकारच्या लाकडापासून पातळ पत्रके तयार करण्यास अनुमती देते. हे साहित्य वेनिरिंगसाठी उत्कृष्ट आहे. लिबास तयार करण्याच्या पद्धती:

वरवरचा भपका बनवण्याचे मशीन तुम्हाला असामान्य पोत असलेल्या महागड्या प्रकारच्या लाकडापासून पातळ पत्रके तयार करण्यास अनुमती देते. हे साहित्य वेनिरिंगसाठी उत्कृष्ट आहे. लिबास तयार करण्याच्या पद्धती:

- रेडियल

- स्पर्शिक

- रेडियल-स्पर्शिका

- स्पर्शिक-शेवट.

लिबास तयार करण्यासाठी सर्वात आकर्षक कच्चा माल म्हणजे ओक लाकूड. या लिबासचा वापर लक्झरी विभागातील अडाणी फर्निचरसाठी केला जातो.

ओक लिबास व्यतिरिक्त, विशेष स्टोअरमध्ये आपण मॅपल, बीच, लिन्डेन आणि महोगनी सामग्री शोधू शकता.

विशेष मशीन वापरून लिबास कापला जातो. त्याची एक ऐवजी पातळ आणि नाजूक रचना आहे. वरवरचा भपका सह पृष्ठभाग समाप्त करण्यासाठी, रोल मध्ये आणले आहे की एक पत्रक प्राप्त करण्यासाठी ते एकत्र सामील करणे आवश्यक आहे. लिबास दोन प्रकारे जोडला जातो:

- gluing

- शिलाई

या पद्धती फर्निचर उत्पादनात तितक्याच लोकप्रिय आहेत. लिबास स्टिचिंग मशीनवर किंवा हाताने चालते. लहान कार्यशाळांसाठी, गोंद किंवा शिलाई करण्यासाठी हाताने उपकरणे विकसित केली गेली आहेत. विशेष उपकरणाचा वापर करून, चिकट किंवा थर्मल धागा गरम केला जातो आणि मुख्य बाजूला झिगझॅगमध्ये लावला जातो.

आज, लिबास स्टिचिंग मशीन लहान उपकरणे आहेत जी स्वायत्तपणे कार्य करतात. अशी मशीन एका तज्ञाद्वारे नियंत्रित केली जाते. सर्व काम स्पष्टपणे, कार्यक्षमतेने आणि पुरेसे जलद केले जाते.

आज, लिबास स्टिचिंग मशीन लहान उपकरणे आहेत जी स्वायत्तपणे कार्य करतात. अशी मशीन एका तज्ञाद्वारे नियंत्रित केली जाते. सर्व काम स्पष्टपणे, कार्यक्षमतेने आणि पुरेसे जलद केले जाते.

मुख्यतः पुरातन, पुनर्संचयित आणि डिझायनर कार्यशाळांमध्ये हाताने शिलाई करणे कमी होत चालले आहे.

लहान बॅचेससाठी टेम्पलेटमधून विशिष्ट भाग तयार करण्यासाठी कॉपी मशीन खूप उपयुक्त आहेत. कॉपी-मिलिंग मशीन मोठ्या घाऊक ग्राहकांसाठी उत्पादनांच्या निर्मितीमध्ये गुंतलेल्या उद्योगांमध्ये आणि लहान कार्यशाळांमध्ये तसेच घरगुती वापरासाठी वापरली जाते. औद्योगिक मशीन जवळजवळ अमर्यादित प्रमाणात उत्पादने तयार करण्यास सक्षम आहेत. तथापि, या लेखात आम्ही लहान आकाराच्या फर्निचर उत्पादनासाठी आपल्या स्वत: च्या हातांनी कॉपी-मिलिंग मशीन कसे बनवायचे याबद्दल बोलू.

२१ मार्चमहागड्या प्रकारचे लाकूड हे फर्निचर तयार करण्यासाठी उत्कृष्ट कच्चा माल आहे, परंतु सर्व लोकांना अशी महाग उत्पादने परवडत नाहीत. मौल्यवान प्रकारच्या लाकडाची बचत करण्यासाठी आणि अंतिम उत्पादनाची किंमत कमी करण्यासाठी, लिबासचा शोध लावला गेला. हे साहित्य आज क्लेडिंग फर्निचरसाठी अत्यंत लोकप्रिय आहे. लिबास 100% नैसर्गिक लाकडाचा नमुना, पोत आणि सावली पुनरावृत्ती करतो.

लिबास तयार करण्यासाठी, कारखाने विशेष मशीन वापरतात. लिबास हे असू शकते:

त्यानुसार, तीन प्रकारचे लिबास उत्पादन मशीन आहेत.

लिबास उत्पादनासाठी पीलिंग मशीन

लिबास सोलणे लागू करण्यासाठी, लवचिकता वाढविण्यासाठी कच्च्या मालाला वाफेने पूर्व-प्रक्रिया करणे आवश्यक आहे. यानंतर, लॉग डीबार्किंग मशीनला दिले जातात, जेथे वर्कपीसमधून साल काढून टाकली जाते, तसेच घाण आणि वाळू देखील असते, ज्यामुळे सोललेली चाकू लवकर निस्तेज होतात. करवतीचा वापर करून, नोंदी विशिष्ट लांबीच्या लॉगमध्ये कापल्या जातात. चुराक प्रथम गोलाकार करणे आवश्यक आहे, त्यानंतर आपण सोलणे सुरू करू शकता. पिलरमधून बाहेर येणारी लिबास पट्टी एका कन्व्हेयरवर ठेवली जाते जी ती कातर्यांना फीड करते. कात्री आवश्यक स्वरूपाच्या शीटमध्ये लिबास कापतात. कन्व्हेयरच्या बाजूने, लिबास एका बंडलमध्ये ठेवला जातो, जो कातर्याखालील बाहेर काढला जातो आणि इलेक्ट्रिक लोडरचा वापर करून ड्रायरला दिला जातो. उत्पादन रोलर ड्रायरमध्ये वाळवले जाते, नंतर ते कन्व्हेयरवर क्रमवारी लावले जाते आणि ग्रेडनुसार बंडलमध्ये ठेवले जाते. सदोष पत्रके एकत्र चिकटवता येतात. शीट्सवर गाठी असल्यास, ते लिबास दुरुस्ती मशीनवर पाठवले जातात, जेथे दोष काढून टाकले जातात आणि लिबास घालण्याने सजवले जातात.

हे लिबास मशीन आपल्याला विविध प्रकारच्या लाकडापासून 1.5 ते 5 मिमी जाडीसह शीट सामग्री तयार करण्यास अनुमती देते. बऱ्याच मशीन्समध्ये अशी प्रणाली असते जी तुम्हाला त्यानंतरच्या प्रक्रियेसाठी स्वयंचलितपणे लॉग स्थापित करण्याची परवानगी देते.

हे लिबास मशीन आपल्याला विविध प्रकारच्या लाकडापासून 1.5 ते 5 मिमी जाडीसह शीट सामग्री तयार करण्यास अनुमती देते. बऱ्याच मशीन्समध्ये अशी प्रणाली असते जी तुम्हाला त्यानंतरच्या प्रक्रियेसाठी स्वयंचलितपणे लॉग स्थापित करण्याची परवानगी देते.

ऑपरेटरची उत्पादकता आणि सुविधा वाढविण्यासाठी, मशीन्स हायड्रॉलिक लिफ्ट्स-सेंटर फाइंडर्ससह सुसज्ज आहेत, जे स्वतःच वर्कपीसच्या रोटेशनचा योग्य अक्ष निर्धारित करतात आणि त्यास सेंटरिंग शाफ्टच्या रोटेशनच्या अक्षाशी जोडतात.

वाफवलेल्या लाकडाची सोलणे पाइन, अल्डर आणि बर्च लाकडासाठी वापरली जाते. प्लायवुड सोललेल्या लिबासपासून बनवले जाते.

वरवरचा भपका प्लॅनिंग मशीन

सर्व प्रथम, रिज ट्रान्सव्हर्स कटिंगच्या अधीन आहेत. या प्रक्रियेदरम्यान, कड्यांना आवश्यक लांबीचे तुकडे केले जातात. सर्व विभाग लांबीच्या दिशेने कापले जातात, परिणामी एक दुहेरी किनारी बीम बनते. कधीकधी ते अर्ध्यामध्ये पाहिले जाते. यानंतर, व्हॅनचेस स्टीमिंग चेंबर किंवा ऑटोक्लेव्हमध्ये उष्णता उपचारांच्या अधीन असतात.

पुढे, व्हॅनचेस लिबास कटिंग मशीनवर प्लॅन करणे आवश्यक आहे. कापलेले लिबास रोलर ड्रायरमध्ये वाळवले जाते, छाटले जाते आणि बंडलमध्ये पॅक केले जाते. प्रत्येक सेटमध्ये विशिष्ट रेखाचित्र असते. प्रत्येक सेटमध्ये लाकडाची सावली आणि नमुना जुळणे आवश्यक आहे. या कारणास्तव, प्लॅनिंगच्या वेळी प्रत्येक व्हॅन्चमधून बाहेर पडलेल्या लिबासच्या शीट्स दुमडल्या जातात, वाळल्या जातात आणि बंडलमध्ये पॅक केल्या जातात ज्या क्रमाने ते प्लॅनरमधून बाहेर आले होते. जेव्हा एकाच वेळी तीन व्हॅन्च तयार केले जातात, तेव्हा त्या प्रत्येकातील लिबास तीन वेगवेगळ्या बंडलमध्ये दुमडलेला असतो. पूर्ण, वाळलेल्या, पॅक केलेल्या आणि सुतळीने बांधलेल्या लिबासच्या बंडलला नॉल म्हणतात.

वरवरचा भपका बनवण्याचे मशीन तुम्हाला असामान्य पोत असलेल्या महागड्या प्रकारच्या लाकडापासून पातळ पत्रके तयार करण्यास अनुमती देते. हे साहित्य वेनिरिंगसाठी उत्कृष्ट आहे. लिबास तयार करण्याच्या पद्धती:

वरवरचा भपका बनवण्याचे मशीन तुम्हाला असामान्य पोत असलेल्या महागड्या प्रकारच्या लाकडापासून पातळ पत्रके तयार करण्यास अनुमती देते. हे साहित्य वेनिरिंगसाठी उत्कृष्ट आहे. लिबास तयार करण्याच्या पद्धती:

- रेडियल

- स्पर्शिक

- रेडियल-स्पर्शिका

- स्पर्शिक-शेवट.

लिबास तयार करण्यासाठी सर्वात आकर्षक कच्चा माल म्हणजे ओक लाकूड. या लिबासचा वापर लक्झरी विभागातील अडाणी फर्निचरसाठी केला जातो.

ओक लिबास व्यतिरिक्त, विशेष स्टोअरमध्ये आपण मॅपल, बीच, लिन्डेन आणि महोगनी सामग्री शोधू शकता.

लिबास स्टिचिंग मशीन

विशेष मशीन वापरून लिबास कापला जातो. त्याची एक ऐवजी पातळ आणि नाजूक रचना आहे. वरवरचा भपका सह पृष्ठभाग समाप्त करण्यासाठी, रोल मध्ये आणले आहे की एक पत्रक प्राप्त करण्यासाठी ते एकत्र सामील करणे आवश्यक आहे. लिबास दोन प्रकारे जोडला जातो:

या पद्धती फर्निचर उत्पादनात तितक्याच लोकप्रिय आहेत. लिबास स्टिचिंग मशीनवर किंवा हाताने चालते. लहान कार्यशाळांसाठी, गोंद किंवा शिलाई करण्यासाठी हाताने उपकरणे विकसित केली गेली आहेत. विशेष उपकरणाचा वापर करून, चिकट किंवा थर्मल धागा गरम केला जातो आणि मुख्य बाजूला झिगझॅगमध्ये लावला जातो.

आज, लिबास स्टिचिंग मशीन लहान उपकरणे आहेत जी स्वायत्तपणे कार्य करतात. अशी मशीन एका तज्ञाद्वारे नियंत्रित केली जाते. सर्व काम स्पष्टपणे, कार्यक्षमतेने आणि पुरेसे जलद केले जाते.

आज, लिबास स्टिचिंग मशीन लहान उपकरणे आहेत जी स्वायत्तपणे कार्य करतात. अशी मशीन एका तज्ञाद्वारे नियंत्रित केली जाते. सर्व काम स्पष्टपणे, कार्यक्षमतेने आणि पुरेसे जलद केले जाते.

मुख्यतः पुरातन, पुनर्संचयित आणि डिझायनर कार्यशाळांमध्ये हाताने शिलाई करणे कमी होत चालले आहे.

तुम्ही तुमच्या वेबसाइटमध्ये या व्हिडिओसह प्लेअर एम्बेड करू शकता. हे करण्यासाठी, प्लेअर आकार निवडा आणि प्राप्त कोड कॉपी करा.

वर्णन

कमाल लिबास जाडी 8 मिमी. , लांबी 900 मिमी पर्यंत, रुंदी 30 ते 105 मिमी पर्यंत क्षमता 20 घन मीटर. प्रति शिफ्ट. बोर्डांचा वेग आणि जाडी संगणकाद्वारे नियंत्रित केली जाते.

- img="">

उत्पादनाच्या टप्प्यांपैकी एक म्हणजे लॉग पीलिंग मशीनमध्ये भरणे.

उत्पादन चक्र

यात अनेक टप्प्यांचा समावेश आहे:

काही टप्प्यांवर थोडे अधिक तपशीलात जाणे योग्य आहे.

नोंदी तयार करणे

पूर्ण उत्पादन चक्रात प्लायवुड कशापासून बनवले जाते?

- शंकूच्या आकाराचे आणि नियमितपणे पाने गळणारा झाडे च्या trunks पासून;

- बाईंडरपासून बनविलेले - कृत्रिम रेजिन्सवर आधारित चिकटलेले.

सर्वात सामान्य प्लायवुड सामग्री पाइन आणि बर्च झाडापासून तयार केलेले आहेत. फिर, लार्च, देवदार, ऐटबाज, पोप्लर, अल्डर, लिन्डेन, अस्पेन आणि बीच हे काहीसे कमी वारंवार वापरले जातात.

कृपया लक्षात ठेवा: शंकूच्या आकाराचे आणि हार्डवुड प्लायवुड यांत्रिक शक्तीमध्ये स्पष्टपणे भिन्न आहेत आणि अनुक्रमे 3919.1-96 आणि 3919.2-96 भिन्न GOSTs नुसार तयार केले जातात.

करवलेल्या आणि डिलिंब केलेले लॉग डिबार्क केले जातात (छाल साफ केले जातात) आणि हाताने किंवा क्रॉस-कटिंग मशीनवर समान लांबीचे तुकडे करतात. हिवाळ्यात, गोठलेल्या लाकडाला आवश्यक प्लॅस्टिकिटी देण्यासाठी खोड कोमट पाण्याच्या आंघोळीत पूर्व-कंडिशन केले जातात.

गोलाकार आणि सोलणे

सामान्यतः, या दोन ऑपरेशन्स एकाच मशीनवर केल्या जातात. प्रथम, वर्कपीसला दंडगोलाकार आकार दिला जातो; मग त्यातून सुमारे एक मिलिमीटर जाडीचा लाकडाचा थर एका टेपरिंग सर्पिलमध्ये काढला जातो. उर्वरित कटिंग्ज उत्पादनात वापरली जात नाहीत.

पत्रके मध्ये कटिंग

हे साहित्याच्या वर्गीकरणासह आहे. शीट्सचे दोषपूर्ण क्षेत्र कापले जातात; लहान रुंदीच्या (1.5 मीटर पेक्षा कमी) पट्ट्या संपूर्ण शीटमध्ये चिकटवण्यासाठी वापरल्या जाऊ शकतात.

वरवरचा भपका पत्रके आणि प्राथमिक क्रमवारी मध्ये कटिंग.

मग वरवरचा भपका गोंद रोलर्समधून जातो, जिथे तो बाईंडरने लेपित असतो.

माहिती: एफसी प्लायवुडच्या उत्पादनात, युरिया-फॉर्मल्डिहाइड राळ वापरला जातो.

तथाकथित तांत्रिक प्लायवुड FSF फिनॉल-फॉर्मल्डिहाइड रेजिन्ससह चिकटलेले आहे, ज्यामुळे हे उत्पादन हानिकारक म्हणून वर्गीकृत करणे शक्य होते.कोरडे दाबा

शीट्स सुकविण्यासाठी, सुपरहिटेड स्टीमसह प्लेट्स गरम करण्यासाठी हायड्रॉलिक प्रेसचा वापर केला जातो. सामान्य कोरडे तापमान सुमारे 200 अंश असते. पत्रकाच्या जाडीवर अवलंबून सायकलच्या या भागाचा कालावधी 30 मिनिटांपासून 2 तासांपर्यंत असतो.

खोलीच्या गहन वायुवीजनाने कोरडे केले जाते: आधीच नमूद केल्याप्रमाणे, फॉर्मल्डिहाइड आरोग्यासाठी कोणत्याही प्रकारे फायदेशीर नाही.

प्रेसमधून अनलोड करणे.

ट्रिमिंग

वाळलेल्या शीट असमान कडा असलेल्या अस्वच्छ सँडविचसारखे दिसते. विक्रीसाठी तयार असलेल्या उत्पादनात बदलण्यासाठी, ते सॉइंग मशीनवर ट्रिम केले जाते.

कृपया लक्षात ठेवा: GOST आवश्यकतांनुसार, शीटच्या कडा एकमेकांना काटेकोरपणे लंब असणे आवश्यक आहे.

बायस प्रति रेखीय मीटर 2 मिमी पेक्षा जास्त असू शकत नाही.वर्गीकरण

प्लायवुडची गुणवत्ता दृष्यदृष्ट्या निर्धारित केली जाते आणि पृष्ठभागाच्या स्वरूपावर अवलंबून, त्यास एक श्रेणी म्हणून वर्गीकृत करण्यास अनुमती देते - अभिजात ते चौथ्यापर्यंत.

मुख्य दोषांमध्ये हे समाविष्ट आहे:

- जिवंत आणि घसरण गाठ;

- तुटलेली आणि अखंड क्रॅक;

- निरोगी आणि वेदनादायक रंग बदलतो.

पानाची किंमत, विविधतेनुसार, दोन पट किंवा त्याहून अधिक बदलू शकते.

दोन तथ्ये विशेषतः लक्षात घेण्यासारखी आहेत:

- ग्रेड ई (एलिट) सामग्रीसाठी, अगदी तीक्ष्ण रंग संक्रमणे आणि लिबासच्या पृष्ठभागाच्या संरचनेत महत्त्वपूर्ण बदल अस्वीकार्य आहेत;

फोटो आपल्याला अभिजात वर्ग आणि इतर वाणांमधील फरकाचे मूल्यांकन करण्यास अनुमती देतो.

- वरवरचा भपका डिलेमिनेशन ग्रेडची पर्वा न करता शीटला ताबडतोब वाया घालवते.

गोदाम

उभ्या किंवा कोनात स्थापित केलेला प्लायवुड बोर्ड वरवरच्या थरांना बांधणाऱ्या रेझिन्सच्या तरलतेमुळे स्वतःच्या वजनाखाली विकृत होण्यास सक्षम असतो.

तसेच: किण्वन तेजस्वी सूर्यप्रकाशात वरच्या थराचा रंग बदलू शकतो.

म्हणूनच देशांतर्गत मानकांमध्ये समाविष्ट असलेल्या शीट्स संचयित करण्याच्या सूचनांसाठी ते कठोरपणे परिभाषित पद्धतीने संग्रहित करणे आवश्यक आहे:

- सतत आर्द्रता असलेल्या घरामध्ये;

- थेट सूर्यप्रकाशापासून संरक्षित;

- क्षैतिज स्थितीत, पॅलेट किंवा समर्थनांवर ठेवलेले.

विशेष प्रकरण

शब्दावलीतील गोंधळ टाळण्यासाठी, एक सूक्ष्मता स्पष्ट करणे योग्य आहे. त्याच्या नावाच्या विरूद्ध, छिद्रित प्लायवुडचा लिबास लॅमिनेटशी काहीही संबंध नाही.

हे HDF शीटचे नाव आहे (उच्च-घनता फायबरबोर्ड, ज्याला दाबलेले हार्डबोर्ड देखील म्हणतात) त्यात नियमित अंतराने छिद्र केले जातात. दुकानाच्या खिडक्यांच्या डिझाइनमध्ये, कॅबिनेट आणि आतील दरवाजे इत्यादींसाठी पॅनेल म्हणून सामग्री वापरली जाते.

वेडे हात

लहान खाजगी कार्यशाळेत सामान्य प्लायवुड तयार करता येईल का? पूर्ण चक्रासाठी - वाफ काढण्यासाठी, खोड काढून टाकण्यासाठी आणि वरवरचा भपका सोलण्यासाठी क्वचितच मोठ्या आकाराच्या उपकरणांची आवश्यकता असते. पण घरी तयार पत्रके मध्ये वरवरचा भपका gluing अगदी शक्य आहे.

हे का आवश्यक आहे? उदाहरणार्थ, तथाकथित अभियांत्रिकी पार्केट बोर्डच्या उत्पादनासाठी, ज्यात एफसी प्लायवूडचा समावेश आहे ज्यावर हार्डवुड लिबासचा थर चिकटलेला आहे.

हस्तकला उत्पादन सेट करण्याचा सर्वात स्पष्ट मार्ग म्हणजे ग्लू रोलर्स आणि प्रेस खरेदी करणे, कारण प्लायवुडच्या उत्पादनासाठी वापरलेली उपकरणे अगदी परवडणारी आहेत. तथापि, जर आपण आपल्या स्वत: च्या हातांनी प्लायवुड विक्रीसाठी नाही तर केवळ आपल्या स्वत: च्या घरात दुरुस्तीसाठी तयार केले तर ते पैसे देणार नाही.

प्लॅन “बी” मध्ये तयार प्लायवुड शीटवर लिबास थंडपणे चिकटविणे समाविष्ट आहे:

नोबल वुड लिबाससह प्लायवुड पेस्ट करणे.

- सपाट पायावर घातलेली शीट आणि लिबासची मागील बाजू पीव्हीए गोंदाने लेपित आहे;

- वरवरचा भपका शीटच्या पृष्ठभागावर घातला जातो आणि गुळगुळीत केला जातो;

- वर्कपीस जाड (22 - 27 मिमी) प्लायवुडच्या शीटने दाबली जाते आणि 300 - 400 किलो वजनाने लोड केली जाते, संपूर्ण पृष्ठभागावर शक्य तितक्या समान प्रमाणात वितरीत केली जाते.

गोंद पूर्णपणे कोरडे होण्यासाठी सुमारे एक दिवस लागेल. या वेळेनंतर, नियमित स्थिर गोलाकार सॉ वापरून शीट आवश्यक आकाराच्या बोर्डांमध्ये कापली जाते. एक राउटर किंवा हाताने धरलेले लाकूड राउटर मार्गदर्शकासह नंतर सुमारे एक मिलिमीटर खोल चेंफर करण्यासाठी वापरले जाते.

कृपया लक्षात ठेवा: स्पष्ट कारणांसाठी, अशा प्रकारे बनविलेले पार्केट केवळ गोंदाने घातले जाऊ शकते.

क्लिक लॉकच्या अनुपस्थितीत, फ्लोटिंग इंस्टॉलेशनची कोणतीही चर्चा नाही.निष्कर्ष

आम्हाला आशा आहे की आमची सामग्री प्रिय वाचकांना खूप माहितीपूर्ण वाटेल. आपण टिप्पण्यांमध्ये याबद्दल चर्चा करू शकता आणि या लेखातील व्हिडिओ अतिरिक्त विषयासंबंधी माहिती देईल. शुभेच्छा!

लिबास आणि प्लायवुडच्या निर्मितीसाठी कच्चा माल लॉग आणि त्यांचे विभाग (चुरक) आहेत जे विशिष्ट मितीय आणि गुणवत्ता आवश्यकता पूर्ण करतात.

लॅमिनेटेड प्लायवुडसाठी, 0.8 ते 3.2 मीटर लांबीच्या ब्लॉकचा वापर केला जातो आणि कापलेल्या लिबाससाठी - 1.5 मीटर आणि त्याहून अधिक.

परिमाण क्रॉस सेक्शनकच्चा माल मूलभूत महत्त्वाचा नाही. किमान परवानगीयोग्य आकार निर्धारित केला जातो आर्थिक व्यवहार्यताकच्च्या मालाचा विकास, आणि जास्तीत जास्त परवानगी - उपकरणाच्या आकारानुसार. 18 सेमी आणि त्याहून अधिक व्यासासह कच्चा माल वापरण्याची प्रथा आहे, कापलेल्या लिबाससाठी - 22...26 सेमी आणि त्याहून अधिक.

गुणवत्तेची आवश्यकता लाकूड दोष (नॉट्स, असामान्य रंग आणि रॉट, क्रॅक, वर्महोल्स इ.) आणि आकार दोष (प्रामुख्याने वक्रता) दोन्ही मर्यादित करण्यासाठी खाली येतात.

खालील प्रकारचे लाकूड वापरले जाते:

- लॅमिनेटेड प्लायवुडच्या उत्पादनासाठी - बर्च, अल्डर, बीच, लिन्डेन, अस्पेन, पाइन, ऐटबाज, देवदार, त्याचे लाकूड, लार्च;

- लाकूड लॅमिनेटेड प्लास्टिकच्या उत्पादनासाठी - बर्च;

- कापलेल्या लिबासच्या उत्पादनासाठी - ओक, बीच, अक्रोड, मॅपल, राख, एल्म, चेस्टनट, प्लेन ट्री, मखमली, सफरचंद, नाशपाती, पॉपलर, चेरी, पांढरा बाभूळ, बर्च, अल्डर.

प्लायवूड कारखान्यांमध्ये कच्चा माल (लॉग) ची खरेदी, वितरण आणि साठवण हे आधीच चर्चा केलेल्या पद्धतींप्रमाणेच केले जाते. लिबास उत्पादनासाठी कच्चा माल तयार करण्यासाठी लॉगमध्ये लॉग कापणे, हायड्रोथर्मल उपचार आणि डिबार्किंग यांचा समावेश होतो.

1. चुराकी मध्ये कटिंग

तीन कटिंग पद्धती आहेत:

- सर्वात मोठ्या वस्तुमानाने,

- उच्च दर्जाच्या उत्पन्नासाठी

- एकत्रित

पहिल्या पद्धतीचे लक्ष्य प्रत्येक रिज लॉगमधून त्यांच्या गुणवत्तेकडे दुर्लक्ष करून, सर्वात मोठ्या क्यूबिक क्षमतेसह मिळवणे आहे. दुसरी पद्धत वापरून कापताना, व्हॉल्यूमेट्रिक उत्पन्नाची पर्वा न करता उच्च-दर्जाची चुराकी प्राप्त करणे हे लक्ष्य आहे. या दोन्ही पद्धती त्यांच्या शुद्ध स्वरूपात वापरल्या जात नाहीत. एकत्रित पद्धतीचा सल्ला दिला जातो, जो सर्वोच्च गुणवत्तेचे उत्पादन राखून जास्तीत जास्त वस्तुमान मिळविण्यावर आधारित आहे.

कच्च्या मालाच्या क्रॉस-कटिंगमध्ये दोन ऑपरेशन्स असतात, सामान्यत: सराव मध्ये एकत्रित केल्या जातात - कड्यांना चिन्हांकित करणे आणि लॉगमध्ये कापणे.

मार्किंगमध्ये रिजवरील कट रेषा निश्चित करणे, प्राप्त करण्यासाठी सदोष ठिकाणे कापून घेणे यांचा समावेश होतो. सर्वात मोठी संख्यायेथे सर्वोत्तम दर्जाचे चुराक किमान नुकसानलाकूड

कटिंग प्लेनच्या ट्रंकच्या अक्षापर्यंतच्या लंबवतपणाचे आणि ब्लॉकची योग्य लांबी यांचे काटेकोरपणे पालन करून कट करणे आवश्यक आहे.

आकारानुसार, गोलाकार आरी (TsPS-710 (रशिया) (Fig. 1)) वापरून कट केले जातात आणि पेंडुलम मशीन(TsMZ, TsME-2, TsME-3K (रशिया) (Fig. 2)), परस्पर आरे किंवा साखळी आरी असलेली क्रॉस-सॉ मशीन.

तांदूळ. १.

तांदूळ. 2.

70 ते 150 सेमी व्यासासह कच्चा माल कापण्यासाठी वापरल्या जाणाऱ्या रेसिप्रोकेटिंग सॉ मोशनसह "फॉक्स टेल" मशीन आहे.

लॉगमध्ये लॉग कापताना लाकडाचे एकूण नुकसान 1-3% आहे, लाकडाच्या प्रकारावर अवलंबून.

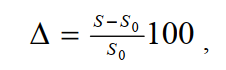

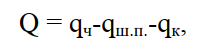

प्रति शिफ्ट (ए, ब्लॉक्स/सेमी) ब्लॉकमध्ये गोलाकार आरीची उत्पादकता सूत्राद्वारे निर्धारित केली जाते:

(1)

(1)

जेथे T हा शिफ्टचा कालावधी आहे, मि; यू - फीड गती, मी/मिनिट; К M - संगणकाच्या वेळेच्या वापराचे गुणांक; के डी - कामाच्या वेळेचा वापर घटक; डी एच - ब्लॉक व्यास, मी; n - प्रति ब्लॉक कटची सरासरी संख्या.

लॉग प्रक्रियेसाठी लांबीच्या बाजूने भत्ता देऊन लॉगमध्ये कापले जातात.

1525x1525 मिमी मोजण्याचे प्लायवुड मिळविण्यासाठी, 1600 मिमी लांबीचा ब्लॉक तयार केला जातो, म्हणजेच 75...80 मिमीच्या भत्त्यासह.

2. लाकडाचा हायड्रोथर्मल उपचार

लिबास सोलण्याच्या आणि प्लॅनिंगच्या प्रक्रियेदरम्यान, तंतूंच्या ओलांडून त्यामध्ये ताणतणाव निर्माण होतात, ज्याची तीव्रता σ, MPa या सूत्राद्वारे निर्धारित केली जाऊ शकते):

(2)

(2)

जेथे E लाकूड तंतूंच्या ओलांडून वरवरच्या लवचिकतेचे मॉड्यूलस आहे; एस - वरवरचा भपका जाडी; आर - ब्लॉक त्रिज्या.

कटिंग तंत्रज्ञान लाकडाचा पातळ थर मिळविण्याची प्रक्रिया मानली जाते, जी दाट आणि गुळगुळीत असावी (त्यात क्रॅक नसतात).

कटिंग प्रक्रियेदरम्यान, काढून टाकलेला थर वाकतो, त्याचा मूळ आकार बदलतो, परिणामी लिबासच्या डाव्या बाजूस तडे जाण्याची शक्यता असते.

क्रॅक टाळण्यासाठी, लाकडाची विकृती कृत्रिमरित्या वाढविली जाते. हे करण्यासाठी, चुरकी आणि व्हँचेस हायड्रोथर्मल उपचार (आर्द्रीकरण आणि गरम) च्या अधीन आहेत.

लाकडाची आर्द्रता जितकी जास्त असेल तितकी त्याची लवचिकता जास्त असते. कोरड्या लाकडात लक्षणीय नाजूकपणा आहे.

लाकूड (विशिष्ट मर्यादेपर्यंत) गरम केल्याने तंतूंना चांगले प्लास्टिकचे गुणधर्म मिळतात. उच्च तापमानाचा लिबासच्या गुणवत्तेवर नकारात्मक प्रभाव पडतो, कारण कटिंग दरम्यान तंतू मजबूत मऊ झाल्यामुळे, पृष्ठभागावर "केस" येते.

- बर्च, बीच, अल्डर - 20...30 o C,

- लिन्डेन, अस्पेन - 15...20 o C,

- महोगनी - ३०...४० डिग्री सेल्सियस,

- ऐटबाज - 20 o C,

- पाइन - 40 o C,

- लार्च - ५० डिग्री सेल्सियस,

- राख - 50 o C.

हायड्रोथर्मल उपचार पाण्यात गरम करून केले जाऊ शकतात: उकळत्या किंवा वाफवून.

उकळणे गरम किंवा केले जाते उबदार पाणीविशेष पूल (खुले आणि बंद) मध्ये, चुराक लोड आणि अनलोड करण्याच्या यंत्रणेसह सुसज्ज (चित्र 3). ही पद्धत सोपी आहे आणि तिच्या संस्थेसाठी मोठ्या खर्चाची आवश्यकता नाही ती प्रामुख्याने सोलण्यासाठी वापरली जाते.

लाकडाच्या रंगात बदल झाल्यामुळे स्वयंपाक करणे अस्वीकार्य असते तेव्हा वाफवण्याचा वापर प्रामुख्याने कापलेल्या लिबासच्या उत्पादनात केला जातो. स्टीमिंग ऑटोक्लेव्ह, स्टीम चेंबर आणि खड्डे मध्ये चालते.

सोलण्यापूर्वी हायड्रोथर्मल उपचार मऊ आणि हार्ड मोड वापरून केले जाऊ शकतात.

मऊ - तापमान 35...40 o C, गरम करण्याचा कालावधी 2...3 दिवस, कठोर - तापमान 70...80 o C, गरम करण्याचा कालावधी 2...15 तास.

तांदूळ. 3. 1 - इजेक्टर; 2 - लोडिंग कन्वेयर; 3 - रिज स्टोरेज; 4 - कव्हर; 5 - पकड पकडणे; 6 - विभागणी कॅबिनेट; 7 - भिंत; 8 - टॅप करा; 9 - मोबाइल रीलोडर; 10 - अनलोडिंग कन्वेयर

प्लॅनिंग करण्यापूर्वी हायड्रोथर्मल उपचार जास्त काळ केला जातो: संतृप्त वाफेचे तापमान 120...130 o C, उपचार कालावधी 4...10 तास.

हायड्रोथर्मल उपचाराचा कालावधी सामान्यतः ब्लॉकच्या व्यासावर, लाकडाचा प्रकार, गरम माध्यमाचे तापमान, लाकडाचे प्रारंभिक आणि अंतिम तापमान यावर अवलंबून असते.

3. स्कारिफिकेशन

स्कारिफिकेशन– सोलण्यापूर्वी लॉगमधून साल काढून टाकल्याने कटिंग टूल निस्तेज होण्यापासून आणि खराब होण्यापासून संरक्षण होते, त्याची झीज कमी होते आणि सोलण्याच्या मशीनची उत्पादकता देखील वाढते.

डिबार्किंग प्रक्रियेसाठी मुख्य आवश्यकता म्हणजे चुराक लाकडाच्या सॅपवुड भागाची स्वच्छता आणि जतन करणे (केवळ झाडाची साल आणि बास्ट काढून टाकणे आवश्यक आहे).

कच्चा माल विविध प्रकारच्या डिबार्किंग मशीनवर (OK63-1F, OK80-1, 2OK63-1 (रशिया), Valon Kone VK-26 (फिनलंड)) किंवा सरलीकृत डिझाइनच्या पीलिंग मशीनवर डिबार्क केला जातो.

रोटरी डिबार्किंग मशीनची तासाभराची उत्पादकता (A, m 3 / तास) सूत्राद्वारे निर्धारित केली जाते:

, (3)

, (3)

जेथे V हा सरासरी d, m 3 च्या रिजचा खंड आहे; के z - मशीन लोड फॅक्टर; एल - रिज लांबी, मी.

हार्डवुड आणि मोठ्या लाकडाच्या डिबार्किंगसाठी, हाताने पकडलेले इलेक्ट्रीफाईड मिलिंग टूल सर्वात योग्य आहे. त्याच्या कटर हेडचा फिरण्याचा वेग 1500 मिनिट -1 आहे. काढलेल्या लेयरची जास्तीत जास्त जाडी 15 मिमी आहे.

पीलिंग मशीनवर पीलिंग शासक मागे घेऊन चालते, म्हणजेच क्रिमिंगशिवाय. हे विशेषत: या उद्देशासाठी समर्पित पीलिंग मशीनवर तयार केले जाते आणि नंतर लॉग प्रक्रियेसाठी इतर पीलिंग मशीनमध्ये हस्तांतरित केले जातात.

या पद्धतीचा वापर करून, डिबार्किंग सिलेंडरवर कटिंगसह एकत्र केले जाते. परिणामी अर्धवट आकाराच्या लिबास शीट थेट मशीनवर गिलोटिन शिअर वापरून कापल्या जातात. या पद्धतीचे फायदे म्हणजे तुकड्यांच्या स्वरूपात कच्च्या मालाची अतिरिक्त निवड, चाकूचा कमी पोशाख (निस्तेजपणा) आणि पीलिंग मशीनची वाढलेली उत्पादकता. पीलिंग मशीनमध्ये ब्लॉक पुन्हा समाविष्ट केल्यावर तुकड्यांच्या वाढीव उत्पन्नाचा तोटा होतो.

दुसरी पद्धत अशी आहे की डीबार्किंग ऑपरेशन थेट त्याच मशीनवर सोलून एकत्र केले जाते, म्हणजेच, डीबार्क केलेला ब्लॉक काढला जात नाही. चाकू वेगाने निस्तेज होण्यापासून रोखण्यासाठी, चुरकी अगोदर पूर्णपणे धुवावी.

4. वरवरचा भपका च्या सोलणे

वरवरचा भपका च्या सोलणे - ही लाकूड कापण्याची प्रक्रिया आहे, जेव्हा ब्लॉकला फिरवलेली हालचाल दिली जाते, आणि कापण्याचे साधन- ब्लॉकच्या रोटेशनच्या अक्षाच्या दिशेने अनुवादित. पातळ टेप मिळविण्याची प्रक्रिया कागदाचा रोल उघडण्यासारखीच आहे (चित्र 4). कटिंग गती एक परिवर्तनीय मूल्य आहे, कारण ब्लॉकच्या क्रांतीची संख्या स्थिर असते आणि सोलण्याच्या प्रक्रियेदरम्यान ब्लॉकचा व्यास कमी होतो. मशीनच्या स्पिंडल्समध्ये अक्षीय हलवून ब्लॉकला चिकटवले जाते. स्पिंडल्सची फिरती हालचाल इलेक्ट्रिक मोटरमधून मिळते. चाकू एका आधारावर बसविला जातो, ज्याची हालचाल फीड यंत्रणा वापरून केली जाते. कमाल लांबीप्रक्रिया केलेल्या ब्लॉकची (वरवरच्या पट्टीची रुंदी) क्लॅम्पिंग जबड्यांमधील अंतरावर अवलंबून असते. आधुनिक मशीनसाठी ते 500...5000 मिमीच्या आत आहे. सर्वात मोठा व्यासप्रक्रिया केलेले ब्लॉक्स बेडच्या वरच्या स्पिंडल्सच्या केंद्रांच्या उंचीवर अवलंबून असतात. आधुनिक मशीनमध्ये ते 400...2000 मिमी आहे.

तांदूळ. 4.

ब्लॉक सोलल्यानंतर, कचरा सिलेंडरच्या स्वरूपात राहतो, ज्याला पेन्सिल म्हणतात, ज्याचा व्यास क्लॅम्पिंग जबड्यांच्या व्यासावर अवलंबून असतो. पेन्सिलचा व्यास कमी करण्यासाठी कॅम्स टेलिस्कोपिक बनवले जातात. पीलिंग प्रक्रियेच्या सुरूवातीस, 100...110 मिमी व्यासाच्या बाह्य कॅमसह ब्लॉकला क्लॅम्प केले जाते आणि नंतर प्रक्रियेच्या शेवटी 55 व्यासासह अंतर्गत कॅम्ससह क्लॅम्पिंग केले जाते. 65 मिमी.

वरवरचा भपका जाडी प्रति स्पिंडल क्रांती चाकू फीड रक्कम आहे. मशीनच्या नवीनतम मॉडेल्समध्ये, जाडीची श्रेणी 0.05...5 मिमीच्या आत असू शकते.

मुक्तपणे लाकूड कापताना, लिबासच्या डाव्या बाजूला ब्लॉकला तोंड देत क्रॅक आणि अनियमितता दिसतात.

त्यांना दूर करण्यासाठी, लिबास प्रेशर रलर वापरून क्रिम केला जातो, जो स्थापित केला जातो जेणेकरून तो तयार होणारा दबाव चाकूच्या कटिंग एजद्वारे निर्देशित केला जातो. या प्रकरणात, चाकू आणि शासक यांच्यातील अंतर लिबासच्या गणना केलेल्या जाडीपेक्षा कमी नसावे. कॉम्प्रेशनची डिग्री (Δ, %) सूत्राद्वारे निर्धारित केली जाऊ शकते:

, (4)

, (4)

जेथे S ही अंदाजे लिबास जाडी आहे, मिमी; S 0 - चाकू आणि प्रेशर रलरमधील अंतर, मिमी.

लिबासची आवश्यक गुणवत्ता सुनिश्चित करण्यासाठी, लाकडाचा प्रकार, लिबासची जाडी आणि ब्लॉक तापमानानुसार क्रिमिंगची डिग्री 10...30% च्या आत राखली पाहिजे.

ब्लॉक सोलताना, चार झोन वेगळे केले जातात (चित्र 5):

प्रत्येक झोनमधील लाकडाचे प्रमाण खालील आकृत्यांद्वारे दर्शविले जाऊ शकते: दोष झोन - 20...23%; लांब तुकड्यांचा झोन - 4…5%; पूर्ण-लांबीचा लिबास झोन - 57...59%; पेन्सिल झोन - 15...17%.

तांदूळ. ५. 1 - दोष झोन, जो एक परिणाम आहे अनियमित आकारचुराका; 2 - लांब तुकड्यांचा झोन, जो मशीन स्पिंडलमधील ब्लॉकच्या चुकीच्या स्थापनेचा परिणाम आहे 3 - पूर्ण-लांबीच्या लिबासचा झोन; 4 - पेन्सिल झोन

सेंटरिंग यंत्रासह सुसज्ज मशीनवर लाकूड सोलण्याच्या बाबतीत, उपयुक्त उत्पन्न (q, m 3) सूत्राद्वारे निर्धारित केले जाऊ शकते:

(5)

(5)

जेथे d h – ब्लॉक व्यास, m; dк - पेन्सिल व्यास, m; l h - ब्लॉक लांबी, m; Kv हे ब्लॉकमधील कच्च्या लिबासचे उत्पन्न गुणांक आहे.

सोलल्यानंतर उरलेल्या ब्लॉकची मात्रा (q h, m 3) सूत्रानुसार निर्धारित केली जाते:

(6)

(6)

एका ब्लॉक (Q, m3) मधील दोषाचे प्रमाण सूत्राद्वारे निर्धारित केले जाते:

(7)

(7)

जेथे q h हा ब्लॉकचा खंड आहे, m 3.

वरवरचा भपका उत्पन्न ब्लॉकच्या व्हॉल्यूमची टक्केवारी म्हणून व्यक्त केला जातो:

(8)

(8)

सोलण्याच्या सुरुवातीच्या टप्प्यात तयार झालेला लंप लिबास लहान आकाराच्या प्लायवुड किंवा पूर्ण आकाराच्या प्लायवुडच्या कोरसाठी वापरला जातो. निवडलेल्या तुकड्यांची किमान लांबी 0.8 मीटर आहे, किमान रुंदी- 0.13 मी. तुकड्यांची निवड योग्य प्रकारे केल्याने लिबासचे उत्पादन 4...4.5% वाढते. सध्या, LU 17-4, LU 17-10, SL-800, SL-1600 (रशिया) (चित्र 6); SF 2350 (इटली); टोकियो प्लीटवुड एमके (जपान); MQW2314/35B2 (चीन).

तांदूळ. 6.

ब्लॉक सोलून मिळवलेल्या लिबासला पट्टीचे स्वरूप असते, ज्याची रुंदी ब्लॉकच्या लांबीइतकी असते आणि लांबी ब्लॉकच्या व्यासावर आणि लिबासच्या जाडीवर अवलंबून असते.

पीलिंग मशीनमधून बाहेर पडताना, लिबास पट्टी वेगळ्या पट्ट्यामध्ये कापली जाते, ज्याची रुंदी अभिव्यक्तीवरून निर्धारित केली जाते:

![]() (9)

(9)

जेथे Vf तयार प्लायवुड शीटची रुंदी आहे, मिमी; Δ 0 - कटिंगसाठी भत्ता (75…80) मिमी; Δ y - लाकडाच्या प्रकारावर आणि शीटच्या आकारानुसार संकोचनासाठी भत्ता, मिमी.

5. वरवरचा भपका पट्ट्या कापून

वरवरचा भपका पट्ट्या कापून विविध प्रकारची कात्री वापरून (NF-18; NF-1803, SL-1700, APL फिनिश कंपनी “Raute” कडून), लिबास शीट स्टॅकिंगसाठी उपकरणासह सुसज्ज. नियमानुसार, पीलिंग मशीन आणि कातर हे अर्ध-स्वयंचलित उत्पादन लाइनमध्ये तयार केले जातात: सोलणे - कटिंग - लिबास घालणे (LUR 17-3 मध्ये LU 17-4 आणि NF 18-3 असते) (चित्र 7).

तांदूळ. ७.

6. वरवरचा भपका कोरडा

ग्लूइंग करताना, लिबासमध्ये आर्द्रता 6...12% असावी. म्हणून, वरवरचा भपका सोलणे विभाग सोडल्यानंतर लगेच सुकवले जाते.

लिबासच्या लहान जाडीमुळे, त्यात उद्भवणारे ताण नगण्य आहेत. याचा अर्थ असा आहे की लाकूड पेक्षा अधिक कठोर परिस्थिती वापरून कोरडे केले जाऊ शकते.

वाळलेल्या लिबासला उष्णता पुरवण्याच्या खालील पद्धती आहेत: वहन, संवहन, वहन-संवहन आणि रेडिएशन.

प्रवाहकीय पद्धतीसह, गरम झालेल्या शरीराच्या संपर्कामुळे वाळलेल्या सामग्रीमध्ये उष्णता हस्तांतरित केली जाते. ही कोरडे पद्धत तथाकथित "श्वासोच्छ्वास" दाबांमध्ये वापरली जाते. ते वेळोवेळी स्टीम सोडण्यासाठी उघडले जातात आणि सध्या व्यावहारिकरित्या वापरले जात नाहीत.

संवहनी पद्धतीसह, उष्णता हस्तांतरण कोरडे एजंटद्वारे केले जाते: गरम हवा किंवा फ्ल्यू गॅस. ही पद्धत बेल्ट ड्रायर्समध्ये वापरली जाते (एक चेंबर ज्यामध्ये हवा फिरते). लिबास विशेषतः विणलेल्या वायर पट्ट्यांसह फिरतो, जो विशेष ड्राइव्हद्वारे चालविला जातो. ड्रायिंग एजंटचे तापमान 60...120 o C आहे, हवेचा वेग 0.9...1.1 m/s आहे, कोरडे होण्याचा कालावधी 20...90 मिनिटे आहे.

प्रवाहकीय-संवहन पद्धतीसह, उष्णता एकाच वेळी दोन प्रकारे हस्तांतरित केली जाते. रोलर ड्रायर्स या तत्त्वावर कार्य करतात - चेंबर्स, ज्याच्या आत रोलर्स उंचीच्या अनेक पंक्तींमध्ये स्थित आहेत.

विकिरण पद्धतीसह, थर्मल ऊर्जा इन्फ्रारेड श्रेणीमध्ये इलेक्ट्रोमॅग्नेटिक दोलनांच्या स्वरूपात माध्यमाद्वारे प्रसारित होते. IR किरण लाकडाची पृष्ठभाग 1-2 मिमी खोलीपर्यंत गरम करण्यास सक्षम आहेत. सराव मध्ये, 130-250 डिग्री सेल्सियस तापमानासह उत्सर्जक वापरले जातात.

आज सर्वात सामान्य एकत्रित कोरडे युनिट्स आहेत, जेथे उष्णता हस्तांतरणाचा मुख्य प्रकार संपर्क हीटिंगच्या शेअरसह संवहन आहे. हे स्टीम किंवा सह रोलर ड्रायर आहेत गॅस गरम करणे. हे सतत ड्रायर्स आहेत ज्यामध्ये चालित जोडलेल्या रोलर्सच्या प्रणालीद्वारे लिबास शीट ओल्या ते कोरड्या टोकापर्यंत हलवल्या जातात. ड्रायिंग एजंटच्या अभिसरणाच्या तत्त्वानुसार, रेखांशाचा, आडवा अभिसरण आणि वरवरच्या शीटच्या समतलाला लंब असलेल्या नोजल ब्लास्टसह ड्रायर उपलब्ध आहेत.

SUR प्रकारच्या स्टीम रोलर ड्रायर (SUR-4, SUR-5 (रशिया) (Fig. 9), “Raute” (फिनलंड)) मध्ये ड्राईव्ह रोलर्ससह लोडिंग शेल्फ, आठ ड्रायिंग सेक्शन, एक कूलिंग सेक्शन आणि एक अनलोडिंग असते. पाच फ्लॅट शेल्फ् 'चे अव रुप विरुद्ध दिशेने फिरणाऱ्या पेअर रोलर्सच्या पंक्ती वापरून लिबास फीड तयार केला जातो (चित्र 8).

तांदूळ. 8. 1 - वरवरचा भपका पत्रके; 2 - वरच्या चालित रोलर्स; 3 - लोअर ड्राइव्ह रोलर्स; 4 - एअर हीटर्स

नोजल ब्लास्ट असलेले स्टीम ड्रायर (SUR-8 (रशिया), VMS "Raute" (फिनलंड)) हे स्टीम ड्रायरचे एक प्रकार आहेत. ते वेगळे आहेत की उष्णता केवळ बाह्य हीटर्समधूनच नव्हे तर नोजल बॉक्समध्ये बसविलेल्या पाईप्सच्या पृष्ठभागावरून देखील लिबासमध्ये हस्तांतरित केली जाते. अशा ड्रायर्समधील कोरडेपणाची तीव्रता, इतर गोष्टी समान असल्याने, रेखांशाचा आणि आडवा हवा अभिसरण असलेल्या ड्रायरमध्ये कोरडेपणाच्या तीव्रतेच्या तुलनेत 2-3 पट वाढतात.

तांदूळ. ९.

गॅस रोलर ड्रायर (SRG-25, SRG-25M, SRG-50 (रशिया), YST-480 “Raute” (फिनलंड)) स्टीमपेक्षा अधिक भिन्न आहेत. उच्च तापमानफ्लू वायू आणि हवेच्या मिश्रणाचा वापर केल्यामुळे कोरडे करणारे एजंट (250...300 o C). या उद्देशासाठी, ड्रायर फायरबॉक्सेससह सुसज्ज आहेत जेथे घन, द्रव किंवा गॅस इंधन, आणि वातावरणातील हवेत मिसळलेले फ्लू वायू थेट कोरडे झोनला पुरवले जातात. म्हणून, गॅस ड्रायरमध्ये हीटर नसतात आणि त्याच फ्रेमसह पाच ऐवजी आठ मजले करणे शक्य होते.

बेल्ट (जाळी) ड्रायर्स (स्टीम रोलर ड्रायर SuShL) मुख्यतः सतत बेल्टच्या स्वरूपात लिबास सुकविण्यासाठी वापरले जातात आणि ते लिबास पीलिंग-ड्रायिंग-कटिंग-सॉर्टिंग लाइनमध्ये स्थापित केले जातात. या पद्धतीचा फायदा असा आहे की कोरड्या स्वरूपात कापणी आणि वाहतूक करताना लिबासचे नुकसान 3...5% कमी केले जाते आणि मजुरीचा खर्च 2...2.5 पट कमी होतो.

संपर्क ड्रायर हे तापलेल्या प्लेट्सच्या संपर्काद्वारे लिबासमध्ये उष्णता हस्तांतरणाच्या तत्त्वावर आधारित असतात. या प्रकारच्या ड्रायरमध्ये, सर्वप्रथम, एक श्वासोच्छ्वास दाब (SUD-4, SUD-7 (रशिया)) समाविष्ट आहे.

स्टॅगर्ड रोलर व्यवस्था असलेले ड्रायर कमी वेळ घेते उत्पादन क्षेत्रआणि तुम्हाला कमी श्रमात उत्पादकता टिकवून ठेवण्याची परवानगी देते.

कोरडे होण्याचा कालावधी कोरड्या एजंटचे तापमान, अभिसरण गती, लिबासची जाडी, लाकडाचा प्रकार, लिबासची प्रारंभिक आणि अंतिम आर्द्रता यावर अवलंबून असते. सामान्यतः, स्टीम ड्रायरमध्ये कोरडे एजंटचे तापमान 80...150 असते, गॅस ड्रायरमध्ये - 160...300 o C; हवेचा वेग 1.7...2.5 मी/से; वाळवण्याचा कालावधी 3…15 मि.

रोलर आणि बेल्ट ड्रायरची उत्पादकता (A, m 3 /shift) सूत्रानुसार निर्धारित केली जाते:

(10)

(10)

जेथे m प्रति 1 मजल्यावरील वरवरच्या शीटची संख्या आहे; n - मजल्यांची संख्या; एल - ड्रायरची एकूण कार्यरत लांबी, मी; b - कोरड्या लिबास शीटची रुंदी; एस - वरवरचा भपका जाडी, मिमी; टी - ड्रायर ऑपरेटिंग वेळ मिनिटांत; के पी - गुणांक जो एका प्रकारच्या कोरड्या लिबासपासून दुसऱ्या प्रकारात संक्रमण विचारात घेतो (K p = 0.9 - 1.0); Kz – लांबीच्या बाजूने ड्रायरचा फिल फॅक्टर, (Kz = 0.96 – 0.98); के इन - कामकाजाच्या वेळेचा वापर घटक; Z 1 - ड्रायरमधून लिबास जाण्याचा कालावधी, मि.

कोरडे झाल्यानंतर, वरवरचा भपका क्रमवारी लावला जातो.

7. वरवरचा भपका वर्गीकरण

वरवरचा भपका वर्गीकरण लिबास भूमिगत ठिकाणी तसेच विशेष नियुक्त केलेल्या ठिकाणी हलवणाऱ्या कन्व्हेयर्सवर थेट ड्रायरवर केले जाऊ शकते. ड्रायर्समधून येणाऱ्या लिबासच्या ढीगांच्या क्रमवारीचे यांत्रिकीकरण करण्यासाठी, कोरडे लिबास सॉर्टर SSh-3 विकसित केले गेले आहे ज्यात फोटो सेन्सर आणि अंगभूत संगणक वापरून लिबासच्या गुणवत्तेचे स्वयंचलित मूल्यांकन केले जाते. प्रणाली लिबासच्या शीटवर गडद डाग शोधते, त्यांची संख्या, आकार, क्षेत्रफळ ठरवते आणि परिणामाची त्याच्या मेमरीमध्ये उपलब्ध मानकांशी तुलना करते, ज्याच्या आधारावर ती एक किंवा दुसरी श्रेणी नियुक्त करण्याचा निर्णय घेते.

दुरूस्ती करून वरवरचा दर्जा वाढवता येतो. ऑपरेशन PSh, PSh - 2A, PSh-2AM (Fig. 10) इत्यादी ब्रँडच्या लिबास दुरुस्ती मशीनवर केले जाते. दुरुस्तीमध्ये शीटमधील दोष काढून टाकणे आणि त्यांच्या जागी निरोगी लाकडाचे पॅच घालणे समाविष्ट आहे. पॅच 0.1…0.2 मिमीच्या इंटरफेरन्स फिटसह फिट झाला पाहिजे.

तांदूळ. 10.

स्प्लिसिंग पद्धतीचा वापर करून पूर्ण आकाराच्या शीटमध्ये सोलण्याच्या सुरूवातीस तयार केलेले लिबासचे तुकडे जोडण्याचा सल्ला दिला जातो (गुमयुक्त टेप, गोंद धागा सह). लिबास पट्ट्यामध्ये सामील होण्यासाठी, एज ग्लूइंग मशीन्स RS-5, RS-7, RS-9, RSP-2 (रशिया), इत्यादी वापरल्या जातात.

महागड्या प्रकारचे लाकूड हे फर्निचर तयार करण्यासाठी उत्कृष्ट कच्चा माल आहे, परंतु सर्व लोकांना अशी महाग उत्पादने परवडत नाहीत. मौल्यवान प्रकारच्या लाकडाची बचत करण्यासाठी आणि अंतिम उत्पादनाची किंमत कमी करण्यासाठी, लिबासचा शोध लावला गेला. हे साहित्य आज क्लेडिंग फर्निचरसाठी अत्यंत लोकप्रिय आहे. लिबास 100% नैसर्गिक लाकडाचा नमुना, पोत आणि सावली पुनरावृत्ती करतो.

लिबास तयार करण्यासाठी, कारखाने विशेष मशीन वापरतात. लिबास हे असू शकते:

- सोललेली

- planed

- sawn

त्यानुसार, तीन प्रकारचे लिबास उत्पादन मशीन आहेत.

लिबास उत्पादनासाठी पीलिंग मशीन

लिबास सोलणे लागू करण्यासाठी, लवचिकता वाढविण्यासाठी कच्च्या मालाला वाफेने पूर्व-उपचार करणे आवश्यक आहे. यानंतर, लॉग डीबार्किंग मशीनला दिले जातात, जेथे वर्कपीसमधून साल काढून टाकली जाते, तसेच घाण आणि वाळू देखील असते, ज्यामुळे सोललेली चाकू लवकर निस्तेज होतात.

करवतीचा वापर करून, नोंदी विशिष्ट लांबीच्या लॉगमध्ये कापल्या जातात. चुराक प्रथम गोलाकार करणे आवश्यक आहे, त्यानंतर आपण सोलणे सुरू करू शकता. पिलरमधून बाहेर येणारी लिबास पट्टी एका कन्व्हेयरवर ठेवली जाते जी ती कातर्यांना फीड करते. कात्री आवश्यक स्वरूपाच्या शीटमध्ये लिबास कापतात.

कन्व्हेयरच्या बाजूने, लिबास एका बंडलमध्ये ठेवला जातो, जो कातर्याखालील बाहेर काढला जातो आणि इलेक्ट्रिक लोडरचा वापर करून ड्रायरला दिला जातो. उत्पादन रोलर ड्रायरमध्ये वाळवले जाते, नंतर ते कन्व्हेयरवर क्रमवारी लावले जाते आणि ग्रेडनुसार बंडलमध्ये ठेवले जाते. सदोष पत्रके एकत्र चिकटवता येतात.

शीट्सवर गाठी असल्यास, ते लिबास दुरुस्ती मशीनवर पाठवले जातात, जेथे दोष काढून टाकले जातात आणि लिबास घालण्याने सजवले जातात.

हे लिबास मशीन आपल्याला विविध प्रकारच्या लाकडापासून 1.5 ते 5 मिमी जाडीसह शीट सामग्री तयार करण्यास अनुमती देते. बऱ्याच मशीन्समध्ये अशी प्रणाली असते जी तुम्हाला त्यानंतरच्या प्रक्रियेसाठी स्वयंचलितपणे लॉग स्थापित करण्याची परवानगी देते.

ऑपरेटरची उत्पादकता आणि सुविधा वाढविण्यासाठी, मशीन्स हायड्रॉलिक लिफ्ट्स-सेंटर फाइंडर्ससह सुसज्ज आहेत, जे स्वतःच वर्कपीसच्या रोटेशनचा योग्य अक्ष निर्धारित करतात आणि त्यास सेंटरिंग शाफ्टच्या रोटेशनच्या अक्षाशी जोडतात.

वाफवलेल्या लाकडाची सोलणे पाइन, अल्डर आणि बर्च लाकडासाठी वापरली जाते. प्लायवुड सोललेल्या लिबासपासून बनवले जाते.

वरवरचा भपका प्लॅनिंग मशीन

सर्व प्रथम, रिज ट्रान्सव्हर्स कटिंगच्या अधीन आहेत. या प्रक्रियेदरम्यान, कड्यांना आवश्यक लांबीचे तुकडे केले जातात. सर्व विभाग लांबीच्या दिशेने कापले जातात, परिणामी एक दुहेरी किनारी बीम बनते. कधीकधी ते अर्ध्यामध्ये पाहिले जाते. यानंतर, व्हॅनचेस स्टीमिंग चेंबर किंवा ऑटोक्लेव्हमध्ये उष्णता उपचारांच्या अधीन असतात.

पुढे, व्हॅनचेस लिबास कटिंग मशीनवर प्लॅन करणे आवश्यक आहे. कापलेले लिबास रोलर ड्रायरमध्ये वाळवले जाते, छाटले जाते आणि बंडलमध्ये पॅक केले जाते. प्रत्येक सेटमध्ये विशिष्ट रेखाचित्र असते. प्रत्येक सेटमध्ये लाकडाची सावली आणि नमुना जुळणे आवश्यक आहे.

या कारणास्तव, प्लॅनिंगच्या वेळी प्रत्येक व्हॅन्चमधून बाहेर पडलेल्या लिबासच्या शीट्स दुमडल्या जातात, वाळल्या जातात आणि बंडलमध्ये पॅक केल्या जातात ज्या क्रमाने ते प्लॅनरमधून बाहेर आले होते. जेव्हा एकाच वेळी तीन व्हॅन्च तयार केले जातात, तेव्हा त्या प्रत्येकातील लिबास तीन वेगवेगळ्या बंडलमध्ये दुमडलेला असतो.

पूर्ण, वाळलेल्या, पॅक केलेल्या आणि सुतळीने बांधलेल्या लिबासच्या बंडलला नॉल म्हणतात.

वरवरचा भपका बनवण्याचे मशीन तुम्हाला असामान्य पोत असलेल्या महागड्या प्रकारच्या लाकडापासून पातळ पत्रके तयार करण्यास अनुमती देते. हे साहित्य वेनिरिंगसाठी उत्कृष्ट आहे. लिबास तयार करण्याच्या पद्धती:

- रेडियल

- स्पर्शिक

- रेडियल-स्पर्शिका

- स्पर्शिक-शेवट.

लिबास तयार करण्यासाठी सर्वात आकर्षक कच्चा माल म्हणजे ओक लाकूड. या लिबासचा वापर लक्झरी विभागातील अडाणी फर्निचरसाठी केला जातो.

ओक लिबास व्यतिरिक्त, विशेष स्टोअरमध्ये आपण मॅपल, बीच, लिन्डेन आणि महोगनी सामग्री शोधू शकता.

लिबास स्टिचिंग मशीन

विशेष मशीन वापरून लिबास कापला जातो. त्याची एक ऐवजी पातळ आणि नाजूक रचना आहे. वरवरचा भपका सह पृष्ठभाग समाप्त करण्यासाठी, रोल मध्ये आणले आहे की एक पत्रक प्राप्त करण्यासाठी ते एकत्र सामील करणे आवश्यक आहे. लिबास दोन प्रकारे जोडला जातो:

या पद्धती फर्निचर उत्पादनात तितक्याच लोकप्रिय आहेत. लिबास स्टिचिंग मशीनवर किंवा हाताने चालते. लहान कार्यशाळांसाठी, गोंद किंवा शिलाई करण्यासाठी हाताने उपकरणे विकसित केली गेली आहेत. विशेष उपकरणाचा वापर करून, चिकट किंवा थर्मल धागा गरम केला जातो आणि मुख्य बाजूला झिगझॅगमध्ये लावला जातो.

आज, लिबास स्टिचिंग मशीन लहान उपकरणे आहेत जी स्वायत्तपणे कार्य करतात. अशी मशीन एका तज्ञाद्वारे नियंत्रित केली जाते. सर्व काम स्पष्टपणे, कार्यक्षमतेने आणि पुरेसे जलद केले जाते.

मुख्यतः पुरातन, पुनर्संचयित आणि डिझायनर कार्यशाळांमध्ये हाताने शिलाई करणे कमी होत चालले आहे.

स्रोत: http://wood-prom.ru/clauses/promyshlennoe-oborudovanie/stanok-dlya-shpona

प्लायवुड कसे बनवले जाते: लॉग तयार करणे, गोलाकार करणे आणि सोलणे, पत्रके कापणे, प्रेसमध्ये कोरडे करणे, ट्रिम करणे, क्रमवारी लावणे आणि संग्रहित करणे

लेखातील सर्व फोटो

या लेखाचा विषय प्लायवुड तयार करणे आहे. आम्ही त्याच्या उत्पादनाच्या संपूर्ण चक्राशी परिचित होऊ - झाडाची खोड काढून टाकण्यापासून ते तयार सामग्री वेअरहाऊसमध्ये पाठवण्यापर्यंत. याव्यतिरिक्त, आम्ही घरी प्लायवुड तयार करणे शक्य आहे की नाही हे शोधू.

उत्पादनाच्या टप्प्यांपैकी एक म्हणजे लॉग पीलिंग मशीनमध्ये भरणे.

उत्पादन चक्र

यात अनेक टप्प्यांचा समावेश आहे:

काही टप्प्यांवर थोडे अधिक तपशीलात जाणे योग्य आहे.

नोंदी तयार करणे

पूर्ण उत्पादन चक्रात प्लायवुड कशापासून बनवले जाते?

- शंकूच्या आकाराचे आणि नियमितपणे पाने गळणारा झाडे च्या trunks पासून;

- बाईंडरपासून बनविलेले - कृत्रिम रेजिन्सवर आधारित चिकटलेले.

सर्वात सामान्य प्लायवुड सामग्री पाइन आणि बर्च झाडापासून तयार केलेले आहेत. फिर, लार्च, देवदार, ऐटबाज, पोप्लर, अल्डर, लिन्डेन, अस्पेन आणि बीच हे काहीसे कमी वारंवार वापरले जातात.

कृपया लक्षात ठेवा: शंकूच्या आकाराचे आणि हार्डवुड प्लायवुड यांत्रिक शक्तीमध्ये स्पष्टपणे भिन्न आहेत आणि अनुक्रमे 3919.1-96 आणि 3919.2-96 भिन्न GOSTs नुसार तयार केले जातात.

करवलेल्या आणि डिलिंब केलेले लॉग डिबार्क केले जातात (छाल साफ केले जातात) आणि हाताने किंवा क्रॉस-कटिंग मशीनवर समान लांबीचे तुकडे करतात. हिवाळ्यात, गोठलेल्या लाकडाला आवश्यक प्लॅस्टिकिटी देण्यासाठी खोड कोमट पाण्याच्या आंघोळीत पूर्व-कंडिशन केले जातात.

बार्क debarking.

गोलाकार आणि सोलणे

सामान्यतः, या दोन ऑपरेशन्स एकाच मशीनवर केल्या जातात. प्रथम, वर्कपीसला दंडगोलाकार आकार दिला जातो; मग त्यातून सुमारे एक मिलिमीटर जाडीचा लाकडाचा थर एका टेपरिंग सर्पिलमध्ये काढला जातो. उर्वरित कटिंग्ज उत्पादनात वापरली जात नाहीत.

पत्रके मध्ये कटिंग

हे साहित्याच्या वर्गीकरणासह आहे. शीट्सचे दोषपूर्ण क्षेत्र कापले जातात; लहान रुंदीच्या (1.5 मीटर पेक्षा कमी) पट्ट्या संपूर्ण शीटमध्ये चिकटवण्यासाठी वापरल्या जाऊ शकतात.

वरवरचा भपका पत्रके आणि प्राथमिक क्रमवारी मध्ये कटिंग.

मग वरवरचा भपका गोंद रोलर्समधून जातो, जिथे तो बाईंडरने लेपित असतो.

माहिती: एफसी प्लायवुडच्या उत्पादनात, युरिया-फॉर्मल्डिहाइड राळ वापरला जातो.

तथाकथित तांत्रिक प्लायवुड FSF फिनॉल-फॉर्मल्डिहाइड रेजिन्ससह चिकटलेले आहे, ज्यामुळे हे उत्पादन हानिकारक म्हणून वर्गीकृत करणे शक्य होते.

कोरडे दाबा

शीट्स सुकविण्यासाठी, सुपरहिटेड स्टीमसह प्लेट्स गरम करण्यासाठी हायड्रॉलिक प्रेसचा वापर केला जातो. सामान्य कोरडे तापमान सुमारे 200 अंश असते. पत्रकाच्या जाडीवर अवलंबून सायकलच्या या भागाचा कालावधी 30 मिनिटांपासून 2 तासांपर्यंत असतो.

खोलीच्या गहन वायुवीजनाने कोरडे केले जाते: आधीच नमूद केल्याप्रमाणे, फॉर्मल्डिहाइड आरोग्यासाठी कोणत्याही प्रकारे फायदेशीर नाही.

प्रेसमधून अनलोड करणे.

ट्रिमिंग

वाळलेल्या शीट असमान कडा असलेल्या अस्वच्छ सँडविचसारखे दिसते. विक्रीसाठी तयार असलेल्या उत्पादनात बदलण्यासाठी, ते सॉइंग मशीनवर ट्रिम केले जाते.

कृपया लक्षात ठेवा: GOST आवश्यकतांनुसार, शीटच्या कडा एकमेकांना काटेकोरपणे लंब असणे आवश्यक आहे.

बायस प्रति रेखीय मीटर 2 मिमी पेक्षा जास्त असू शकत नाही.

वर्गीकरण

प्लायवुडची गुणवत्ता दृष्यदृष्ट्या निर्धारित केली जाते आणि पृष्ठभागाच्या स्वरूपावर अवलंबून, त्यास एक श्रेणी म्हणून वर्गीकृत करण्यास अनुमती देते - अभिजात ते चौथ्यापर्यंत.

मुख्य दोषांमध्ये हे समाविष्ट आहे:

- जिवंत आणि घसरण गाठ;

- तुटलेली आणि अखंड क्रॅक;

- निरोगी आणि वेदनादायक रंग बदलतो.

पानाची किंमत, विविधतेनुसार, दोन पट किंवा त्याहून अधिक बदलू शकते.

दोन तथ्ये विशेषतः लक्षात घेण्यासारखी आहेत:

- ग्रेड ई (एलिट) सामग्रीसाठी, अगदी तीक्ष्ण रंग संक्रमणे आणि लिबासच्या पृष्ठभागाच्या संरचनेत महत्त्वपूर्ण बदल अस्वीकार्य आहेत;

फोटो आपल्याला अभिजात वर्ग आणि इतर वाणांमधील फरकाचे मूल्यांकन करण्यास अनुमती देतो.

- वरवरचा भपका डिलेमिनेशन ग्रेडची पर्वा न करता शीटला ताबडतोब वाया घालवते.

गोदाम

उभ्या किंवा कोनात स्थापित केलेला प्लायवुड बोर्ड वरवरच्या थरांना बांधणाऱ्या रेझिन्सच्या तरलतेमुळे स्वतःच्या वजनाखाली विकृत होण्यास सक्षम असतो.

तसेच: किण्वन तेजस्वी सूर्यप्रकाशात वरच्या थराचा रंग बदलू शकतो.

म्हणूनच देशांतर्गत मानकांमध्ये समाविष्ट असलेल्या शीट्स संचयित करण्याच्या सूचनांसाठी ते कठोरपणे परिभाषित पद्धतीने संग्रहित करणे आवश्यक आहे:

- सतत आर्द्रता असलेल्या घरामध्ये;

- थेट सूर्यप्रकाशापासून संरक्षित;

- क्षैतिज स्थितीत, पॅलेट किंवा समर्थनांवर ठेवलेले.

साहित्य साठवण.

विशेष प्रकरण

शब्दावलीतील गोंधळ टाळण्यासाठी, एक सूक्ष्मता स्पष्ट करणे योग्य आहे. त्याच्या नावाच्या विरूद्ध, छिद्रित प्लायवुडचा लिबास लॅमिनेटशी काहीही संबंध नाही.

हे HDF शीटचे नाव आहे (उच्च-घनता फायबरबोर्ड, ज्याला दाबलेले हार्डबोर्ड देखील म्हणतात) त्यात नियमित अंतराने छिद्र केले जातात. दुकानाच्या खिडक्यांच्या डिझाइनमध्ये, कॅबिनेट आणि आतील दरवाजे इत्यादींसाठी पॅनेल म्हणून सामग्री वापरली जाते.

छिद्रित HDF.

वेडे हात

लहान खाजगी कार्यशाळेत सामान्य प्लायवुड तयार करता येईल का? पूर्ण चक्रासाठी - वाफ काढण्यासाठी, खोड काढून टाकण्यासाठी आणि वरवरचा भपका सोलण्यासाठी क्वचितच मोठ्या आकाराच्या उपकरणांची आवश्यकता असते. पण घरी तयार पत्रके मध्ये वरवरचा भपका gluing अगदी शक्य आहे.

हे का आवश्यक आहे? उदाहरणार्थ, तथाकथित अभियांत्रिकी पार्केट बोर्डच्या उत्पादनासाठी, ज्यात एफसी प्लायवूडचा समावेश आहे ज्यावर हार्डवुड लिबासचा थर चिकटलेला आहे.

हस्तकला उत्पादन सेट करण्याचा सर्वात स्पष्ट मार्ग म्हणजे ग्लू रोलर्स आणि प्रेस खरेदी करणे, कारण प्लायवुडच्या उत्पादनासाठी वापरलेली उपकरणे अगदी परवडणारी आहेत. तथापि, जर आपण आपल्या स्वत: च्या हातांनी प्लायवुड विक्रीसाठी नाही तर केवळ आपल्या स्वत: च्या घरात दुरुस्तीसाठी तयार केले तर ते पैसे देणार नाही.

प्लॅन “बी” मध्ये तयार प्लायवुड शीटवर लिबास थंडपणे चिकटविणे समाविष्ट आहे:

नोबल वुड लिबाससह प्लायवुड पेस्ट करणे.

- सपाट पायावर घातलेली शीट आणि लिबासची मागील बाजू पीव्हीए गोंदाने लेपित आहे;

- वरवरचा भपका शीटच्या पृष्ठभागावर घातला जातो आणि गुळगुळीत केला जातो;

- वर्कपीस जाड (22 - 27 मिमी) प्लायवुडच्या शीटने दाबली जाते आणि 300 - 400 किलो वजनाने लोड केली जाते, संपूर्ण पृष्ठभागावर शक्य तितक्या समान प्रमाणात वितरीत केली जाते.

गोंद पूर्णपणे कोरडे होण्यासाठी सुमारे एक दिवस लागेल. या वेळेनंतर, नियमित स्थिर गोलाकार सॉ वापरून शीट आवश्यक आकाराच्या बोर्डांमध्ये कापली जाते. एक राउटर किंवा हाताने धरलेले लाकूड राउटर मार्गदर्शकासह नंतर सुमारे एक मिलिमीटर खोल चेंफर करण्यासाठी वापरले जाते.

परिणामी सामग्रीचा देखावा खरेदी केलेल्या पार्केटपेक्षा निकृष्ट होणार नाही.

कृपया लक्षात ठेवा: स्पष्ट कारणांसाठी, अशा प्रकारे बनविलेले पार्केट केवळ गोंदाने घातले जाऊ शकते.

क्लिक लॉकच्या अनुपस्थितीत, फ्लोटिंग इंस्टॉलेशनची कोणतीही चर्चा नाही.

निष्कर्ष

स्रोत: https://rubankom.com/materialy/proizvodnye/fanera/1917-kak-delayut-faneru

Pereosnastka.ru

पीलिंग मशीनची रचना

TOश्रेणी:

प्लायवुडचे उत्पादन

पीलिंग मशीनची रचना

पीलिंग मशीन तांत्रिक निर्देशकांनुसार विभागली जातात: - स्पिंडल्सच्या केंद्रांमधील सर्वात जास्त अंतरानुसार. हे अंतर चाकूची जास्तीत जास्त संभाव्य लांबी आणि सोलून काढण्यासाठी लॉगची लांबी निर्धारित करते.

सर्वात सामान्य म्हणजे 1350, 1650, 1950 मिमी लांबीच्या लॉग सोलण्यासाठी मशीन. ब्लॉकची लांबी वरवरचा भपका शीट्सच्या आकाराद्वारे निर्धारित केली जाते;

बेडच्या वरच्या स्पिंडल्सच्या केंद्रांच्या उंचीनुसार.

केंद्रांची उंची 100-150 मिमीच्या भत्त्यासह ब्लॉकच्या सर्वात मोठ्या त्रिज्याद्वारे निर्धारित केली जाते.

घरगुती मशीन्स 60-70 सेमी व्यासासह कच्चा माल सोलण्यासाठी डिझाइन केल्या आहेत, ज्याचा व्यास 80 सेमीपेक्षा जास्त आहे.

LU-17-4 पीलिंग मशीनमध्ये खालील मुख्य भाग असतात: एक फ्रेम, दोन स्पिंडल हेड्स, एक किनेमॅटिक युनिट सपोर्ट, एक प्रेसिंग मेकॅनिझम आणि सेंटरिंग आणि लोडिंग डिव्हाइस.

मशीन बेडचा वापर मशीनचे सर्व मुख्य भाग बांधण्यासाठी, डायनॅमिक कटिंग लोड्स शोषून घेण्यासाठी आणि सहायक पीलिंग ऑपरेशन्स करण्यासाठी केला जातो.

बेड ही आय-बीमची बनलेली एक कठोर वेल्डेड फ्रेम आहे, ज्यावर कास्ट-लोह स्पिंडल हेड स्थापित केले आहेत. पेन्सिल कन्व्हेयरवर खाली फेकण्यासाठी फ्रेममध्ये एक स्लॉट आहे.

स्पिंडल हेडस्टॉक्स (उजवीकडे आणि डावीकडे) ब्लॉकला सुरक्षित ठेवण्यासाठी आणि त्याला फिरवण्याची हालचाल प्रदान करतात.

अंजीर मध्ये. आकृती 2 उजव्या स्पिंडल डोक्याचा एक भाग दर्शविते. स्पिंडल हेडमध्ये संबंधित कॅम्ससह दोन दुर्बिणीसंबंधी स्पिंडल असतात.

मोठ्या कॅमची उपस्थिती आपल्याला सोलण्याच्या सुरुवातीच्या काळात ब्लॉक्सचे विभाजन टाळण्यास अनुमती देते आणि एक लहान कॅम 70 मिमी पर्यंत व्यासासह पेन्सिल सोलणे शक्य करते.

खालीलप्रमाणे मशीनवर ब्लॉक क्लॅम्प करा.

तांदूळ. 1. मशीन LU-17-4:

1 - बेड, 2 - डावे स्पिंडल हेडस्टॉक, 3 - सेंटरिंग आणि लोडिंग डिव्हाइस, 4 - वेल्डेड बीम, 5 - प्रेशर रोलर्स, 6 - उजवे स्पिंडल हेडस्टॉक, 7 - ब्लॉक क्लॅम्पिंग यंत्रणा, 8 - हायड्रोलिक ड्राइव्ह, 9 - पोकळ शाफ्ट, 10 - कास्ट आयर्न बीम, 11 - कॅलिपर, 12 - कॅलिपरच्या प्रवेगक हालचालीसाठी ड्राइव्ह, 13 - इलेक्ट्रिक मोटर, 14 - ब्लॉक फीडिंग यंत्रणा

पंप हायड्रॉलिक सिस्टीममधून वितरकाला तेल पुरवतो. दाबाखाली असलेला पिस्टन रॉडला मोठ्या हायड्रॉलिक सिलेंडरमध्ये 150 मिमी पर्यंत हलवतो. पिस्टन रॉड, लहान स्पिंडलच्या जंगम बेअरिंग असेंबलीशी कठोरपणे जोडलेला, हायड्रॉलिक सिलेंडरच्या लांबीसह देखील हलतो. लहान स्पिंडल लहान स्पिंडल बेअरिंग असेंबलीमध्ये सुरक्षित आहे. नंतरचे, पोकळ मोठ्या स्पिंडलच्या आत मुक्तपणे फिरते, त्याच्या कॅमसह ब्लॉकला क्लॅम्प करते.

LU-17-4 मशीनच्या उजव्या स्पिंडल हेडचा विभाग:

1 - पिस्टन, 2 - मोठा हायड्रॉलिक सिलेंडर, 3 - पिस्टन रॉड, 4 - लहान स्पिंडलची जंगम बेअरिंग असेंब्ली, 5 - हाऊसिंग, 6 - स्प्लाइन्ड बुशिंग, 7 - गियर की, 8 - गियर, 9 - स्प्रॉकेट की, 10 - स्प्रॉकेट , 11 - सिलेंडर, 12 - पोकळ मोठा स्पिंडल, 13 - लहान कॅम, 14 - मोठा कॅम, 15 - लहान स्पिंडल, 16 - गोलाकार रोलर बेअरिंग्ज, 17 - मोठ्या स्पिंडलचे स्पलाइन बुशिंग, 18 - लीव्हर, 19 - हलवता येणारे बेअरिंग मोठ्या स्पिंडलचे असेंब्ली , 20 - स्प्लाइन्स, 21 - की, 22 - स्लाइडिंग की, 23 - लहान हायड्रॉलिक सिलेंडर, 24 - रॉडसह लहान पिस्टन, 25 - पिन

तेल एकाच वेळी मोठ्या आणि लहान हायड्रॉलिक सिलेंडरमध्ये प्रवेश करते. रॉडसह लहान पिस्टन ब्लॉकच्या दिशेने सरकतो आणि लीव्हरवर कार्य करून, मोठ्या स्पिंडलच्या जंगम बेअरिंग असेंबलीला विस्थापित करतो. रॉडसह लहान पिस्टनच्या विस्थापनाचे प्रमाण लहान हायड्रॉलिक सिलेंडरच्या आकारावर अवलंबून असते आणि ते 150 मिमी असते. मोव्हेबल बेअरिंग असेंबलीमध्ये निश्चित केलेला पोकळ मोठा स्पिंडल निर्दिष्ट रकमेने फिरतो आणि मोठ्या कॅमने ब्लॉकला क्लॅम्प करतो.

अशा प्रकारे, दोन स्पिंडल एकाच वेळी त्यांना जोडलेल्या कॅमसह ब्लॉकला क्लॅम्प करतात. डाव्या स्पिंडलचे ऑपरेशन उजव्या स्पिंडलसारखेच आहे.

क्लॅम्पिंग केल्यानंतर, ब्लॉकला गियरद्वारे मुख्य शाफ्टमधून एक रोटेशनल हालचाल दिली जाते. फिरणारा गियर, किल्लीद्वारे, स्लीव्ह फिरवतो, जो स्प्लिंड स्लीव्ह 6 च्या मदतीने, मोठ्या पोकळ स्पिंडलला फिरवतो. मोठे स्पिंडल मोठ्या स्पिंडलच्या स्प्लाइन बुशिंगद्वारे लहान स्पिंडल फिरवते.

स्लाइडिंग की जंगम बेअरिंग युनिट्सचे रोटेशनपासून संरक्षण करतात; त्याच वेळी ते या युनिट्सच्या क्षैतिज हालचालीसाठी मार्गदर्शक म्हणून काम करतात.

सोलण्याच्या प्रक्रियेदरम्यान, जेव्हा सोलणारा चाकू मोठ्या स्पिंडलच्या फिरत्या कॅमजवळ येतो, तेव्हा हायड्रॉलिक सिस्टम मोठ्या स्पिंडलला सुरुवातीच्या स्थितीत परत करते. जेव्हा पीलिंग चाकू लहान स्पिंडलच्या कॅम्सजवळ येतो तेव्हा असेच घडते.

स्पिंडल त्यांच्या मूळ स्थितीत परत येण्यासाठी हायड्रॉलिक सिलेंडर्सना तेल पुरवण्याची प्रणाली अंजीर मध्ये दर्शविली गेली. १.

हायड्रॉलिक सिस्टीम स्पिंडल हेड्सशी अशा प्रकारे जोडलेली असते की जेव्हा मोठ्या आणि लहान हायड्रॉलिक सिलिंडरच्या पिस्टनला तेल पुरवले जाते तेव्हा हे पिस्टन त्यांच्या मूळ स्थितीत परत येतात. मोठ्या स्पिंडलच्या पोकळ रचनेमुळे आणि दोन स्पिंडलच्या स्प्लाइन कनेक्शनमुळे, क्षैतिज विमानात एकमेकांच्या सापेक्ष त्यांची स्वतंत्र हालचाल साध्य होते.

स्पिंडल हेड्सच्या वापराबद्दल धन्यवाद, LU-17-4 मशीनवर 70 मिमी पर्यंत व्यासासह ब्लॉक्स सोलणे शक्य झाले, या ऑपरेशनसाठी लहान पीलिंग मशीनचा वापर सोडून दिला.

पीलिंग मशीनचा आधार चाकू सुरक्षित करण्यासाठी, ते समायोजित करण्यासाठी, कॉन्फिगर करण्यासाठी आणि त्यास परस्पर हालचाली (ब्लॉक आणि मागे) देण्यासाठी डिझाइन केले आहे.

सपोर्टमध्ये मशीनच्या बेडवर स्थित क्षैतिज काढता येण्याजोग्या समांतरांसह हलणारे दोन बाजूचे स्लाइडर असतात; चाकू ट्रॅव्हर्स - पीलिंग चाकू जोडण्यासाठी आणि समायोजित करण्यासाठी; क्लॅम्पिंग रूलरचे क्रॉसबार - मशीनच्या क्लॅम्पिंग शासकला बांधण्यासाठी आणि समायोजित करण्यासाठी; दोन कॅलिपर स्क्रू जे कॅलिपरला परस्पर हालचाली देतात.

सपोर्टमध्ये अतिरिक्त वरच्या आणि खालच्या मार्गदर्शक आहेत, ज्यासह चाकू ट्रॅव्हर्स जोडलेले आहेत आणि लॉग सोलताना कटिंग अँगल बदलला आहे. दबाव शासक चाकूच्या क्रॉसबारशी विक्षिप्त शाफ्टने जोडलेला असतो.

ब्लॉक दाबण्याची यंत्रणा कटिंग फोर्सच्या प्रभावाखाली सोलण्याच्या शेवटी ब्लॉकचे विक्षेपण काढून टाकते.

या यंत्रणेमध्ये पोकळ शाफ्टवर बसवलेले कास्ट आयर्न बीम, प्रेशर रोलर्सच्या दोन जोड्या, मशीनच्या दोन्ही हेडस्टॉकला जोडणाऱ्या वेल्डेड स्टीलच्या बीमवर बसवलेले रोलर्स हलविण्यासाठी हायड्रॉलिक सिलिंडर, तसेच सिंक्रोनायझेशन समायोजित करण्यासाठी एक उपकरण असते. चाकू आणि प्रेशर रोलर्सची हालचाल. प्रेशर रोलर ब्लॉक बीम आणि हायड्रॉलिक सिलेंडर रॉडशी मुख्यरित्या जोडलेले आहे. पोकळ शाफ्टची जर्नल्स बियरिंग्जमध्ये स्थापित केली जातात, ज्याची घरे मशीनच्या हेडस्टॉक्सला जोडलेली असतात.

मशीनचे किनेमॅटिक युनिट मशीनचे कार्यरत भाग (सपोर्ट आणि स्पिंडल हेड) जोडण्यासाठी आणि त्यांना कार्यरत हालचाली देण्यासाठी कार्य करते.

अंजीर मध्ये. आकृती 3 LU-17-4 पीलिंग मशीनचे एक किनेमॅटिक आकृती दर्शवते. मशीनच्या स्पिंडल्समध्ये मध्यभागी असलेला आणि क्लॅम्प केलेला ब्लॉक (सेंटरिंग आणि लोडिंग डिव्हाइसचे ऑपरेशन खाली वर्णन केले जाईल) मुख्य शाफ्टमधून गीअर्सद्वारे रोटेशनमध्ये चालविले जाते. मुख्य शाफ्ट व्ही-बेल्ट ड्राइव्ह आणि इलेक्ट्रोमॅग्नेटिक क्लचद्वारे इलेक्ट्रिक मोटरशी जोडलेले आहे.

पीलिंग मशीन LU-17-4 चे किनेमॅटिक आकृती:

1 - मुख्य इलेक्ट्रिक मोटर, 2 आणि 22 - V-बेल्ट ड्राइव्ह, 3 - इलेक्ट्रोमॅग्नेटिक क्लच, 4, 5, 6 - गीअर्स, 7 - मुख्य शाफ्ट, 8, 9, 10, 16, 17, 18 - स्प्रॉकेट्स, 11 - इंटरमीडिएट शाफ्ट, 12 - उजवा पोकळ शाफ्ट, 13 - कॅम क्लच, 14 - ट्रान्समिशन शाफ्ट, 15 - डावा पोकळ शाफ्ट, 19, 20 - बेव्हल गीअर्स, 21 - कॅलिपर शाफ्ट, 23 - कॅलिपरचा वेगवान दृष्टीकोन आणि मागे घेण्यासाठी इलेक्ट्रिक मोटर, 24 - कॅलिपर स्क्रू, 25 - सर्वो सिस्टमचे पिस्टन हायड्रॉलिक सिलेंडर, 26 - चर्क्स केंद्रस्थानी ठेवण्यासाठी वायवीय सिलेंडर, 27 - चर्कची फीडिंग यंत्रणा, 28 - कॅलिपरचे प्रवेगक आणि कार्यरत फीड स्विच करण्यासाठी हँडल, 29 - इलेक्ट्रोमॅग्नेट; a, b, c, d - लिबास जाडी डायल करण्यासाठी बदलण्यायोग्य गीअर्स

डाव्या स्पिंडलला मुख्य शाफ्टमधूनही गीअर्सद्वारे रोटेशनमध्ये नेले जाते. गीअर, उजव्या स्पिंडलची स्लीव्ह फिरवत, स्प्रॉकेटला फिरवते. स्प्रॉकेट मध्यवर्ती शाफ्टला बुशिंग-रोलर साखळीद्वारे मध्यवर्ती शाफ्टला कठोरपणे निश्चित केलेल्या स्प्रॉकेटद्वारे जोडलेले आहे.

शाफ्ट योग्य पोकळ शाफ्टला बदलण्यायोग्य गीअर्स a, b, c आणि d द्वारे फिरवते, स्लाइडिंग कीवर बसवलेल्या कॅम क्लचद्वारे, पोकळ शाफ्टमधून रोटेशन ट्रान्समिशन शाफ्टमध्ये प्रसारित केले जाते.

शाफ्टवर कठोरपणे निश्चित केलेल्या स्प्रॉकेटद्वारे आणि बुशिंग-रोलर साखळीद्वारे, रोटेशन स्प्रॉकेटद्वारे सपोर्ट शाफ्टमध्ये प्रसारित केले जाते.

बेव्हल गीअर्सची प्रणाली कॅलिपर स्क्रू चालवते, आणि नंतरचे कॅलिपर चालवते, जे फिरत्या ब्लॉककडे मार्गदर्शकांसह हलते. कॅलिपरची भाषांतरित हालचाल कॅलिपर नट्समुळे केली जाते, कॅलिपर बॉडीशी कडकपणे जोडलेली असते.

प्रति ब्लॉक क्रांती कॅलिपर फीडचे प्रमाण, म्हणजे.

काढून टाकलेल्या लिबासची जाडी बदलण्यायोग्य गीअर्स a, b, c आणि d च्या स्थानावर अवलंबून असते, कारण किनेमॅटिक सर्किटच्या सर्व लिंक्समध्ये एक कठोर कनेक्शन, बदलण्यायोग्य गीअर्स a, b, c आणि d वगळता, स्थिर गियर प्रमाण सुनिश्चित करते. .

सारणी दर्शविते की लिबासची जाडी 0.2 ते 3.2 मिमी पर्यंत बदलणे मुख्यत्वे गियर बदलून आणि जेव्हा सापेक्ष स्थितीब्लॉक गीअर्स (b - c) दोन पोझिशनमध्ये.

पीलिंगच्या शेवटी, जेव्हा ब्लॉकचा व्यास स्पिंडलच्या लहान कॅमच्या व्यासाच्या जवळ येतो, तेव्हा कॅलिपरचे कार्यरत फीड थांबते जेव्हा क्लॉ क्लच हँडलसह तटस्थ स्थितीत हलविला जातो. एकाच वेळी, इलेक्ट्रोमॅग्नेटिक क्लच व्ही-बेल्ट पुलीच्या कनेक्शनमधून काढून टाकला जातो आणि मशीनच्या स्पिंडल्समध्ये पेन्सिलचे फिरणे थांबते.

इलेक्ट्रोमॅग्नेटिक क्लचचा वापर करून, आपण मुख्य इलेक्ट्रिक मोटर बंद न करता मुख्य शाफ्टची हालचाल थांबवू शकता, जे आर्थिकदृष्ट्या व्यवहार्य आहे, कारण इलेक्ट्रिक मोटर चालू करताना टॉर्क सुरू केल्याने एंटरप्राइझच्या वीज पुरवठ्यावर नकारात्मक परिणाम होतो.

हायड्रॉलिक सिस्टीम स्पिंडल्सला त्यांच्या मूळ स्थितीत परत करते आणि पेन्सिल वर्कशॉपमधून फ्रेममधील स्लॉटद्वारे कन्वेयरद्वारे काढली जाते.

कॅलिपर शाफ्ट फिरवून उलट बाजूइलेक्ट्रिक मोटरच्या कार्यरत हालचालीच्या संबंधात, कॅलिपर व्ही-बेल्ट ड्राइव्हद्वारे त्याच्या मूळ स्थितीकडे परत येतो. कॅलिपरला प्रवेगक फीडवर त्याच्या मूळ स्थितीत दिले जाते, जे वेळेत लक्षणीय लाभ देते. यानंतर, इलेक्ट्रिक मोटर बंद केली जाते. या स्थितीत, पीलिंग मशीन पुढील ब्लॉक सोलण्यासाठी तयार आहे. नंतर वर वर्णन केल्याप्रमाणे ऑपरेशनची पुनरावृत्ती केली जाते.

कार्यरत फीड व्यतिरिक्त, जे दिलेल्या जाडीच्या लिबासचे उत्पादन सुनिश्चित करते, पीलिंग मशीनमध्ये प्रवेगक फीड असते, ज्याचा वापर ब्लॉकवरील मोठ्या अनियमितता दूर करण्यासाठी सोलण्याच्या सुरुवातीच्या काळात केला जातो.

डाव्या पोकळ शाफ्ट कपलिंगद्वारे जलद फीड सक्रिय केले जाते. शाफ्टचे रोटेशन कपलिंगद्वारे शाफ्टमध्ये प्रसारित केले जाते. पुढील रोटेशन कार्यरत फीड दरम्यान प्रसारित केले जाते. शाफ्ट 15 चे रोटेशन शाफ्टमधून स्प्रॉकेट्स आणि बुशिंग-रोलर चेनद्वारे केले जाते.

या प्रकरणात, बदलण्यायोग्य गीअर्स a, b, c ig ची प्रणाली अक्षम आहे आणि कामात भाग घेत नाही.

स्ट्रिपिंग पूर्ण केल्यानंतर (कॅलिपरच्या प्रवेगक फीडवर), हँडलसह पंजा जोडणी हलवा, ज्यामुळे शाफ्ट बंद होईल आणि शाफ्ट चालू होईल. पुढे, सोलण्याची प्रक्रिया कार्यरत फीडवर होते. इलेक्ट्रोमॅग्नेट कुत्र्याच्या क्लचला आपोआप तटस्थ स्थितीत हलवण्याचे काम करते.

तांदूळ. 4. सेंटरिंग आणि लोडिंग डिव्हाइसचे आकृती:

1 - मुक्तपणे फिरणारा अक्ष, 2 - वायवीय सिलेंडर, 3 - लीव्हर, 4 - वजन, 5 - वरचा गियर, 6 - दात नसलेला सेक्टर, 7 - पक्कड, 8 - दोन-मार्गी झडप, 9 - लोअर गियर, 10 - गियर सेक्टर

सेंट्रिंग आणि लोडिंग डिव्हाइसचा वापर ब्लॉकच्या योग्य मध्यभागी करण्यासाठी, म्हणजे सोलण्याच्या प्रक्रियेदरम्यान लिबासचे नुकसान कमी करण्यासाठी आणि पीलिंग मशीनमध्ये ब्लॉक लोड करण्यासाठी वापरले जाते.

नियमानुसार, ए. झुकोव्ह, व्ही. पी. बांको आणि ए. ए. पोरोखिनच्या सिस्टमचे सेंट्रिंग आणि लोडिंग डिव्हाइस पीलिंग मशीनवर स्थापित केले आहेत. या उपकरणाबद्दल धन्यवाद, एकाच वेळी ब्लॉकला मध्यभागी ठेवणे आणि पीलिंग मशीनच्या स्पिंडलमध्ये ते फीड करणे शक्य झाले.

सेंटरिंग आणि लोडिंग डिव्हाइसमध्ये दोन वायवीय सिलेंडर असतात जे पीलिंग मशीनच्या फ्रेमला जोडलेल्या अक्षांवर मुक्तपणे फिरतात. खालच्या गीअर्सचे पसरलेले हब स्प्लिट क्लॅम्प्ससह लीव्हरसह सुसज्ज आहेत, ज्यामुळे लीव्हर्स कोणत्याही स्थितीत हबवर माउंट केले जाऊ शकतात. लीव्हर वायवीय सिलेंडर्सच्या पिस्टन रॉड्सशी मुख्यरित्या जोडलेले असतात.

द्वि-मार्ग क्रेनचे हँडल फिरवून ब्लॉकचे लिफ्टिंग आणि सेंटरिंग केले जाते. त्याच वेळी संकुचित हवावायवीय सिलेंडरमध्ये प्रवेश करते. जेव्हा पिस्टन वाढतात तेव्हा रॉड्स लीव्हर फिरवतात, जे गीअर्स आणि गीअर सेक्टरच्या मदतीने ब्लॉकच्या पृष्ठभागाच्या संपर्कात येईपर्यंत पिन्सर ग्रिप आणतात.

स्पिंडल्ससह ब्लॉक क्लॅम्पिंग करताना, त्याची अक्षीय हालचाल होते. ब्लॉकची असमानता सिलिंडरमधील एअर कॉम्प्रेशनमुळे पिन्सर ग्रिपचे जबडे किंचित पसरू शकते, यंत्रणा लिंक्समध्ये अतिरिक्त शक्ती निर्माण न करता.

पिन्सर ग्रिपची कॉम्प्रेशन गती एअर व्हॉल्व्ह उघडण्याच्या डिग्रीद्वारे नियंत्रित केली जाते.

पिन्सर ग्रिप उघडणे लीव्हरच्या टोकाशी जोडलेल्या वजनाच्या क्रियेखाली किंवा स्प्रिंग्सद्वारे अंजीरमध्ये दर्शविल्याप्रमाणे केले जाते. 19. एअर आउटलेट होल उघडण्यासाठी टू-वे व्हॉल्व्हचे हँडल वळवा.

डिव्हाइस 4-4.5 एटीच्या नेटवर्क दाबाने कार्य करते. प्रति पीलिंग मशीन हवेचा वापर 0.7 m3/h आहे. गियर सेक्टर्सच्या सापेक्ष योग्य पोझिशनमध्ये समांतर की वापरून वरच्या आणि खालच्या पक्क्या शाफ्टमध्ये सुरक्षित केल्या जातात.

वरच्या आणि खालच्या पिंसर्सच्या सापेक्ष स्थितीचे नियमन, त्यांच्या हालचालीची सममिती सुनिश्चित करणे (ज्यावर केंद्रीकरणाची अचूकता अवलंबून असते), विशेष उपकरण वापरून केले जाते. या उपकरणाचे वरचे क्षेत्र दुहेरी आहेत. दात नसलेला सेक्टर वरच्या पंजाच्या अक्षाशी कठोरपणे जोडलेला असतो आणि गियर सेक्टर मुक्तपणे अक्षावर बसतो आणि वरच्या गियरशी जोडलेला असतो. हे क्षेत्राच्या सापेक्ष हलवू शकते आणि इच्छित स्थितीत त्यास कठोरपणे संलग्न केले जाऊ शकते.

संरेखनाची अचूकता वाढवण्यासाठी, काट्यांचा कोन 90° वर समायोजित केला जातो, खालचे काटे पिंसरशी कडकपणे जोडलेले असतात आणि वरचे काटे बोटांमध्ये मुक्तपणे फिरत असतात. पक्कड सह कॅलिपरची टक्कर दूर करण्यासाठी (ते पूर्णपणे उघडलेले नसल्यास), मशीन इलेक्ट्रिक स्वयंचलित लॉकसह सुसज्ज आहे.

वर सूचीबद्ध केलेल्या मुख्य भागांव्यतिरिक्त, पीलिंग मशीनमध्ये ब्लॉक फीडिंग यंत्रणा, हायड्रोलिक ड्राइव्ह आणि स्वयंचलित लॉकिंगसह इलेक्ट्रिकल उपकरणे देखील असतात.